Elektrik-elektronik mühendisliği altyapısını, 30 yıla yaklaşan saha tecrübesiyle birleştiren Standard Profil Ege Otomotiv A.Ş. Bakım Müdürü Rüştü Şen, ekipman kritiklik analizinden çalışma saatine dayalı planlı bakıma, SAP PM destekli bakım yönetiminden robotlu hatlardaki uzmanlık ihtiyacına kadar uzanan geniş bir çerçevede; Bakım 4.0’a giden yolun teknik detaylarını paylaştı.

Öncelikle sizleri tanıyabilir miyiz?

Elektrik-elektronik mühendisiyim. 1994 Anadolu Üniversitesi mezunuyum. 1997 yılından beri otomotiv yan sanayi şirketlerinde bakım bölümünde çalışıyorum. 3 farklı firmada çalıştım. Şu anda Standard Profil Ege Otomotiv A.Ş. firmasında Bakım Müdürü olarak görev yapıyorum. Firmada 9. yılımı doldurdum. Ağırlıklı olarak plastik parça üreten firmalarda görev aldım. Otomobil üzerindeki plastik aksamların tamamına yakınının üretiminde bulundum diyebilirim. İki tane fabrikanın kurulumunda ve devreye alınmasında fiili olarak görev aldım. Bakım bölümü olarak, üretim ekipmanları, yardımcı tesisler, alt yapı tesisleri, fabrika binaları gibi işletmedeki bütün birimlerin bakım faaliyetlerini yürütüyoruz.

Bakım stratejileri oluşturulurken ekipman kritiklik analizi, üretim sürekliliği ve kalite riski hangi metodolojiyle birlikte ele alınıyor? Bu analiz sonuçları bakım türü seçimlerini nasıl etkiliyor?

Standart bakım metodolojisine ilave olarak iki farklı yöntem daha kullanıyoruz.

1-ABC analizi ile kritik üretim ekipmanlarını belirliyoruz. Buradaki amaç üretimin devamlılığı açısından bizim için önemli olan ekipmanları tespit edip, bakım faaliyetlerinde öncelikli sıraya yerleştirmektir.

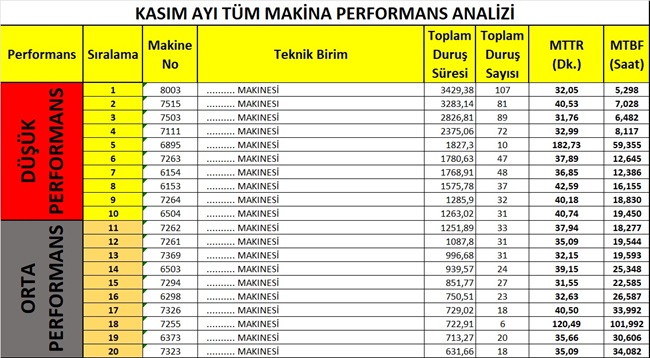

2-Her ay sonunda makine bazlı performans analizleri yaparak düşük performanslı makineler için düzeltici ve önleyici faaliyetler planlayıp sonraki aylarda bunların trendini takip ediyoruz.

Bu analiz sonuçlarının çıktıları genellikle iyileştirme bakım faaliyetleri oluyor.

Tesis genelindeki makine ve ekipman parkı için planlı bakım periyotları belirlenirken; arıza geçmişi, üretim koşulları ve ekipman yaşlanması gibi teknik parametreler nasıl değerlendiriliyor?

Son yıllarda klasik, zaman bazlı planlı bakım metodunu (haftalık, aylık, yıllık) bırakarak makinelerin çalışma sürelerini baz alan planlı bakım uygulamalarına başladık. Bunun iki yönden faydasını gördük.

Çalışma sürelerine göre makinelerin bakım periyotları değişti. Dolayısıyla personel ve zamanı daha efektif kullanma fırsatımız oldu. Az çalışan makinelerin bakım periyotları uzadı. Bu da doğal olarak işgücü kullanımına doğrudan katkı sağlamış oldu.

Bir makine üzerinde eğer bakım için belirlediğimiz süreden daha kısa bir zaman diliminde bakım ihtiyacı olan ekipmanlar var ise, bunları da ara bakım süresi olarak tanımlayıp, öyle yönetiyoruz.

Örnek verecek olursak makine için 500 saatlik bir bakım zamanı belirlenmiş ancak üzerinde bir filtre var 200 saatte bir temizlenmesi gerekiyor. Bunu aynı makinenin bakım süresinin altına ara bakım olarak tanımlayabiliyoruz.

Günlük ve aylık olarak yaptığımız toplantılarla , çok sık veya çok uzun süreli yaşanan arızaların analizlerini yapıyoruz. Burada daha çok WCM kültüründen gelen EWO Kaizen formunu kullanıyoruz. Bunların çıktıları bazen planlı bakım kontrol listelerimize girdi oluyor.

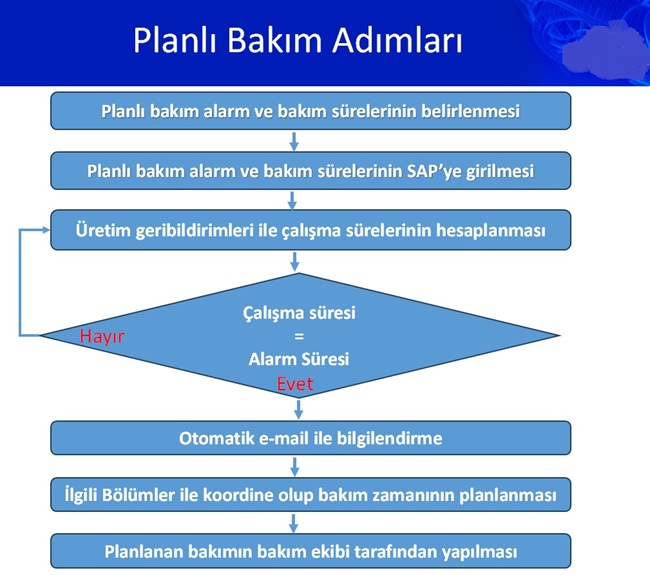

Bu arada üzerinde durulması gereken diğer bir konu da üretim planları ile bakım planlarının örtüşmesidir diye düşünüyorum. Bizim işletmemiz dahil, çoğu işletmenin bana göre ortak sorunu entegre üretim ve bakım planlama metodolojisinin olmamasıdır. Eğer işletmelere böyle bir entegrasyon yapılabilirse bakım faaliyetlerinin çok daha rahat ve kapsamlı yürütülebileceğine inanıyorum. Şu an nasıl çalışıyoruz onu açıklayayım. Planlı bakım zamanı yaklaşan makine için bir hafta önceden SAP otomatik olarak uyarı maili üretiyor. Bu süre zarfında bakım planlama ve üretim planlama ekibi mail ortamında teyitleşerek uygun bakım zamanını belirliyorlar.

CMMS / EAM sistemleri üzerinden bakım süreçlerinin dijital yönetimi, bakım planlama ve önceliklendirme kararlarında nasıl bir hız ve şeffaflık sağladı?

Biz şirket olarak yıllardır SAP PM modülünü kullanıyoruz. Bakım planlamalarını, bakım raporlarını, arıza kayıtlarını, yedek parça takibini tamamen SAP üzerinden yürütüyoruz. Eğer tüm veriler zamanında girilirse, iş emirleri zamanında kapatılırsa çok büyük kolaylık sağlıyor. Buna çok dikkat ediyoruz.

Bunun için sistem girişlerini ve raporlamaları takip eden iki arkadaşımızı görevlendirdik. Sahada işi yapan arkadaşlarımız matbu olarak çıktı alınan iş emrini açıklama ve işçilik süresini girerek dolduruyorlar. Sistem girişlerini ve iş emri kapatmalarını görevlendirdiğimiz bu iki arkadaşımız yapıyor.

Böylelikle saha arkadaşlarımızın iş yükünü biraz hafifletmiş oluyoruz.

Robotlu üretim hatlarında bakım yaklaşımı, klasik mekanik bakım anlayışından hangi yönleriyle ayrışıyor? Servo motorlar, enkoderler ve robot eksenleri özelinde en kritik bakım riskleri neler?

Çok fazla olmasa da bizim de robotlu üretim hatlarımız var. Servo sistemler son yıllarda daha çok yaygınlaştı. Bununla birlikte yetkin personel sıkıntıları boy göstermeye başladı. Eminim ki bir çok meslektaşım bunun sıkıntılarını yaşıyordur. Sanayicilerimiz son teknoloji makinelere milyonluk yatırım yaparken, bunları kullanacak ve bakımlarını yapacak personellere maalesef gerekli yatırımı yapmaktan kaçınıyorlar. Bunun sonucu olarak bakım maliyetleri ve yedek parça stok miktarları artıyor maalesef.

Robotik veya servo sistemlere yetkin olmayan personeller tarafından yapılan müdahaleler daha büyük sorunlar doğurabiliyor. Çünkü gerek eksen ayarları olsun, gerek rulman değişimleri, resolver ayarları olsun hepsi klasik bakımcı yaklaşımından daha fazla uzmanlık gerektiren işlerdir.Keza PLC sistem arızaları için de aynı şeyi söyleyebiliriz. Ben yıllardır bütün problemleri kendi ekibimle çözmek için mücadele ettim. Fakat gelinen noktada artık bu imkansız bir hal aldı. O yüzden robotik sistemler için dış servis desteği alıyoruz. Servo motorlara gelecek olursak. Kritik olanları yedek olarak stoğumuzda tutuyoruz. Arıza sırasında değişim yapıyoruz. Sonrasında arızalı olanı bakım/tamir yaptırmak suretiyle döngüyü sağlamaya çalışıyoruz.

CMMS / EAM sistemlerinde biriken bakım verilerinin ne kadarı gerçek anlamda karar destek verisine dönüşüyor? Veri kirliliğini azaltmak ve anlamlı analiz üretmek için nasıl bir filtreleme ve sınıflandırma yaklaşımı benimsiyorsunuz?

Son yıllarda Endüstri 4.0 ile birlikte sahadan veri toplama işlemleri ciddi bir ivme kazandı. Bunun için çok büyük yatırımlar yapan işletmeler de oldu. Ben bunların sisteme katkılarına şüpheyle yaklaşıyorum.

Nedenini şöyle açıklamaya çalışayım. Bu tür sistemler genellikle dış firmalara tasarlattırılıp, kurulumu yaptırılıyor.

İlk devreye alma ve eğitimleri tamamlandıktan sonra firma çalışanlarına devrediliyor. Eğer firma bünyesinde gerçekten bu işi takip edecek, veri analizleri, alarm tanımlamaları ve alarm aksiyonlarına ciddi anlamda kafa yoracak, zaman ayıracak yetkin personel yoksa ,sistem veri çöplüğünden ileriye gidemiyor. Hele bir de turnover oranının yüksek olduğu işletmelerde bu işle uğraşan arkadaşımız işten ayrılmışsa tekrar başa dönüyorsunuz.

Özellikle titreşim ve sıcaklık ölçen sensörlerden biraz bahsetmek isterim. Biz de kritik gördüğümüz bazı motorlara bu sensörlerden monte ettik. Verileri scada programımız üzerinden toplamaya başladık. Alarm tanımlamalarımızı nasıl yapacağız diye sensör firmasının satış mühendisine sorduğumuzda motor güçlerine göre girmemiz gereken alarm değerlerinin olduğu bir tablo gönderdi. Biz bu değerleri alarm olarak tanımladığımızda doğrudan bir alarm yağmuruna tutulduk. Alarm geliyor, motora bakıyoruz anormal bir şey yok.

Neden? Çünkü girdiğimiz alarm değerleri doğru değil. Bundan yola çıkarak alarm set değerlerimizi güncelledik. Şu anda daha efektif olduğunu söyleyebilirim.