Teknolojik donanım bakımından alanında, Avrupa'nın ilk üç tesisi arasında yer alan ve “Türkiye’nin Çikolata Fabrikası” olarak tanımladıkları Gaziantep Fabrikasını 2017 yılında tam teşekküllü olarak faaliyete geçirdiklerini söyleyen Elif Çoban, “İnşasına 2012 yılında Gaziantep 4. Organize Sanayi Bölgesi’nde başladığımız tesise son 5 senede teçhizat ve teknoloji için 430 milyon TL, inşaat işleri için ise 170 milyon TL olmak üzere toplam 600 milyon TL yatırım yaptık” dedi.

2017 yılını yüzde 24 büyüme ve 850 milyon TL ciro ile kapattıklarını anlatan Elif Çoban, “Gaziantep ve İstanbul’da bulunan 2 tesisimizde toplam üretim kapasitemiz günde 1000 tonun üzerinde. Bugün 200’ün üzerinde ürün çeşidini, Amerika’dan Belçika’ya, Maldivler’e kadar 100’ü aşkın ülkeye ihraç ediyoruz. 2018’de ciromuzu 1 milyar 145 milyon TL’ye çıkarmayı hedefliyoruz” diye konuştu.

Çoban yapılan yatırımlarla özellikle gelişmiş ülkelerde pazar paylarını artırmayı hedeflediklerini belirtti. “Şimdiye kadar dünya çapında başarıya ulaşan Biscolata, Ozmo ve Luppo markalarımız var. Yeni marka hikayeleri yaratarak hem dünyada hem de Türkiye’de büyüyen küresel oyuncu olmak istiyoruz” diyen Çoban, ihracatta gelişmiş ve tüketimi yüksek olan pazarlarda markalaşarak daha etkin bir şekilde var olmayı ve 5 yıl içinde bu pazarlarda Şölen’in payını 5 kat arttırmayı hedeflediklerini belirti. Peki Endüstri 4.0 gereksinimlerine uygun biçimde tasarlanarak hayata geçirilen fabrikada üretim nasıl gerçekleştiriliyor?

ÜRETİM HER AN KONTROL ALTINDA

'Türkiye’nin Çikolata Fabrikası'nda hammadde girişinden üretime, paketlemeden dağıtıma her aşama önceden planlanıyor ve Endüstri 4.0 için geliştirilmiş özel bir yazılım tarafından her an kontrol altında tutuluyor. Hammaddeler fabrikaya ulaştığında ilk durak kalite laboratuvarı oluyor. Burada hammaddelerden alınan örneklerin fiziksel, kimyasal ve mikrobiyolojik analizleri yapılıyor. Kalite laboratuvarının onayı ile hammaddeler barkodlanarak akıllı depoya gönderiliyor. Barkod hammaddenin kimliği yerine geçiyor. Böylece kullanıldığı ürün rafa çıktığında dahi hammaddenin izi sürülebiliyor. Akıllı depo, üretim hikayesinin başladığı ve en son olarak dağıtımın yapılacağı yer. Bu alan, karmaşık algoritmaya sahip bir yapay zeka tarafından işletiliyor, 24 saat kontrol altında tutuluyor. Hammaddeden son ürüne kadar her şey akıllı depoda saklanıyor. Akıllı depo dahil fabrikadaki tüm birimler Endüstri 4.0 için geliştirilen bilgisayar programı üzerinden birbiri ile haberleşiyor. Akıllı depodan gelen hammadde onayı ile birlikte üretim başlıyor. Çikolata üretiminin ilk ve en önemli aşaması hamurhanede gerçekleştiriliyor. Hammaddeler akıllı sistemdeki reçeteye göre karıştırılıyor ve çikolata hamuru elde ediliyor. Elde edilen hamur inceltme işleminden geçiyor. Bu işlem kaliteli ve pürüzsüz çikolataya erişmek için çok önemli bir proses. Bu nedenle hamurun mikron değeri akıllı sistem tarafından sık sık kontrol ediliyor. Çikolatanın tadını belirleyen konçlama aşamasında ise tüm hammaddeler en az 12 saat boyunca karıştırılıyor. Fabrikanın lezzet sırlarından birisi bu proseslere ortalamanın üzerinde bir zaman ayrılıyor olması. Bu akıllı fabrikada birbirinden farklı lezzetler aynı anda üretiliyor. Bayram döneminde dahi atıştırmalık ve çocuk ürünlerinin üretimi hız kesmeden devam ediyor. Örneğin, Luppo ürününün pişirme sistemi, yüksek enerji verimliliği ve düşük gaz emisyonu ile çevreye oldukça duyarlı olacak şekilde tasarlanmış.

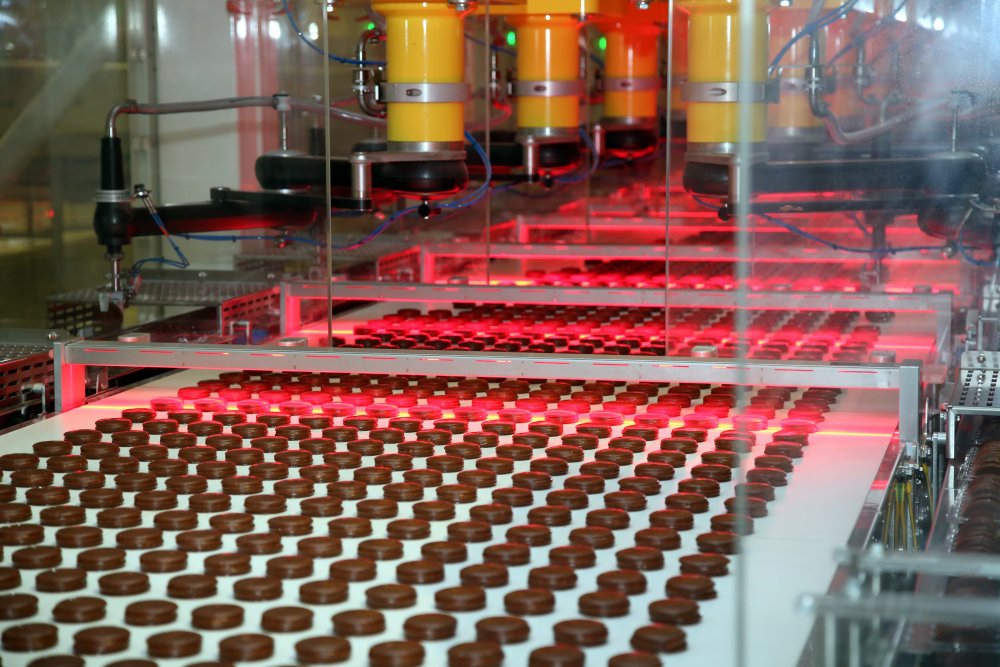

PAKETLEME HATTI TAM BİR MÜHENDİSLİK HARİKASI

Paketleme aşaması da tıpkı üretim gibi teknolojik koşullarda titiz şekilde gerçekleştiriliyor. Fabrikada üretimin kendisi kadar paketleme sistemi de ileri teknoloji ile şekilleniyor. Makinalar dakikada binlerce ürünü paketliyor. Bu hızlı sistemin ardında bir mühendislik dehası yatıyor. Robot hatta gelişigüzel gelen ürünlerin nerede olduklarını hangi pozisyonda olduklarını tam olarak hesaplayarak onları hattan alıyor, çevirip ambalajlarına bırakıyor. Sensörler, kırmızı ışığın altından geçen ürünün bant üzerindeki kontrastını kullanarak ürünün şeklini, kapladığı alanı, ağırlık merkezi ve duruş açısını hesaplayıp ürünü kutuya yerleştiriyor. Örneklemek gerekirse; Luppo ürününün paketleme sistemine ait bir robotun tam 18 tane kolu var, her kol dakikada 80 ürün taşıyor. Günde toplam 22 saat boyunca bu işlemi yapıyor. Tek bir kol günde 100 bini aşkın ürünü paketlere yerleştiriyor. Tüm Luppo üretim hattı için bu sayı günde neredeyse 2 milyonu buluyor.

AKILLI DEPO, AKILLI SİSTEME ENTEGRE ÇALIŞIYOR

Paketlenen ürünler akıllı depoya doğru yol alıyor ve dağıtım için sırasını bekliyor. Akıllı depo ise 12 katlı bir bina yüksekliğinde yani tam 36 metre. 53 metre genişliğe ve 135 metre derinliğine sahip deponun mimarisi yerden kazanç sağlamak ve pratik çözümler üretmek için özel olarak tasarlanmış. Akıllı depodaki 55 bin palette 2 milyon koliden fazla ürün ve hammadde saklanabiliyor. Bu büyük alan enerji tasarrufu sağlamak için 3 bölüme ayrılmış. Ürün ve hammaddelerin saklandığı 2 bölüm kalite ve gıda güvenliği düşünülerek 18 derecede tutuluyor. Fabrikanın akıllı sistemine entegre biçimde çalışan depo; üretim ve dağıtım sistemleri ile sürekli bağlantı halinde. Bu nedenle stok kontrolü, yükleme gibi aşamalarda hata oranı neredeyse sıfır. Yenilikçi sistem sayesinde fabrikanın tamamında yüzde 30 enerji tasarrufu sağlanıyor. Akıllı depodan çıkan koliler tır'lara aktarılıyor. Kalitenin korunması için tır'lar yükleme alanına dışarıdan hava almayacak şekilde entegre ediliyor, sıcaklık da 18 derecede tutuluyor. Üretilen lezzetler gıda güvenliği garanti altına alınarak adreslerine ulaştırılıyor. Dağıtım aşaması merkezi akıllı sistem tarafından idare ediliyor. Ürünler depodan sevkiyat birimlerine doğru miktarlarda ve sıralı biçimde iletiliyor. Özetlemek gerekirse üretim el değmeden Endüstri 4.0 gereksinimlerine uygun biçimde yapılıyor.

AVRUPA’DAKİ EN GELİŞMİŞ ÜÇ TESİSTEN BİRİ

Şölen, bu tesiste kullandığı makinaları çeşitli firmalardan almış. Bunlardan biri de gıda tesislerinde Endüstri 4.0 uygulamalarıyla adını duyuran Alman Schubert Group. Hatta bir makinayı Şölen’in talepleri doğrultusunda geliştirmişler ve bu geliştirme sayesinde bu makina, Düsseldorf’ta gerçekleştirilen Interpack Fuarı’nda “en son büyük yenilik” olarak seçilmiş. Schubert Group Araştırma Geliştirme Direktörü Dr. Abdelmalek Nasraoui, Şölen’in yeni fabrikasının, şekerleme sektöründe Avrupa’daki en gelişmiş üç tesisten biri olduğunu söylüyor. Şölen CEO'su Elif Çoban, asıl amaçlarının sıfır müşteri şikayeti, en üst düzey gıda güvenliği ve yenilikçi ürünler olduğunu söylüyor. Piyasada olan bir ürünün benzerini yapmaktansa yeni keşifler peşinde olduklarını belirten Çoban; "İyi bir

çikolatayı renginden de anlamak mümkün. İyi bir prosesten geçmiş çikolatanın rengi daha canlı ve parlak olur. Kırıldığında ise bir çıtırtı duymalısınız. Ürünün doğru formlanıp doğru soğutulması da kalitede önemli" diyor.

BEYAZ YAKALILARA İHTİYAÇ ARTIYOR

Endüstri 4.0, robotlar, teknoloji... Hepsi güzel de bu yeni üretim şekli işçi sayısını azaltıyor mu? Bu soruyu Elif Çoban yanıtlıyor: “Bu tesise geçerken kapasite kullanım artışına da bağlı olarak çalışanlarımızın sayısı 300 kişiye yakın arttı. Evet, yeni teknoloji ile mavi yakalıların çalışma alanı biraz daralıyor. Ancak beyaz yakalılara ihtiyaç her geçen gün artıyor. Bizim yeni işe alımlarımız çoğunlukla beyaz yakalı.”