Sanayi tesislerinde bakım, uzun yıllar boyunca arıza anında devreye giren, üretimin kesintiye uğramasını telafi etmeye çalışan bir destek fonksiyonu olarak konumlandı. Makine durur, bakım çağrılır, sorun çözülür ve üretim kaldığı yerden devam ederdi. Ancak günümüz endüstriyel rekabet ortamında bu refleksif yaklaşım, ne maliyetleri kontrol altında tutabiliyor ne de üretim sürekliliğini garanti edebiliyor.

Artan enerji maliyetleri, daralan kar marjları, teslimat baskısı ve yükselen kalite beklentileri, bakımın rolünü kökten değiştirdi. Bugün bakım; üretimin gerisinde kalan değil, üretimi öngören, yönlendiren ve güvence altına alan stratejik bir yönetim alanı olarak konumlanıyor.

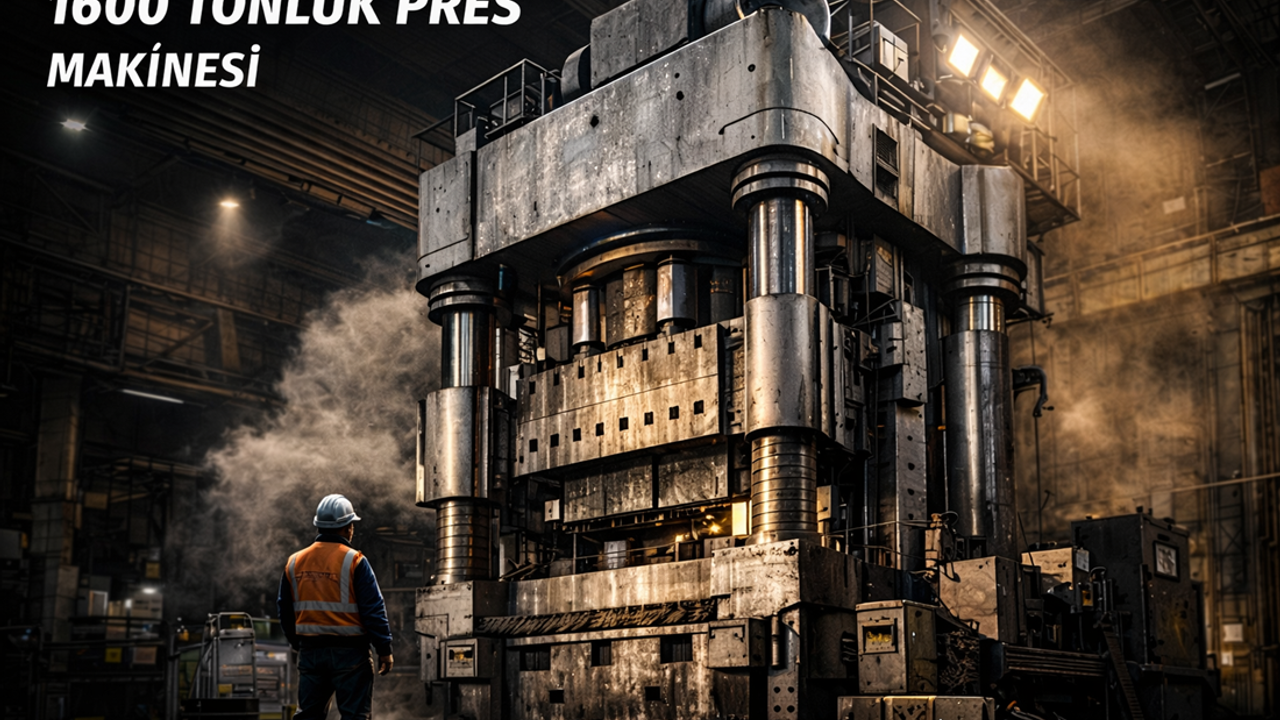

Bu yazı, refrakter üretiminde kullanılan 1600 tonluk bir pres makinesinin; klasik reaktif bakım anlayışından, veri odaklı, proaktif ve güvenilirlik merkezli bir bakım modeline geçiş sürecini ele alıyor. 24 aylık saha verisine dayanan bu analitik değerlendirme, Bakım 4.0 yaklaşımının teoride değil, sahada nasıl karşılık bulduğunu net biçimde ortaya koyuyor.

YÜKSEK TONAJ, YÜKSEK RİSK

Metal şekillendirme ve refrakter üretiminde kullanılan yüksek tonajlı pres makineleri, tesislerin en kritik varlıkları arasında yer alıyor. Bu makinelerde yaşanan her plansız duruş, yalnızca tek bir ekipmanın değil; tüm üretim hattının durması anlamına geliyor.

Üretim kaybı, artan hurda oranları, bozulan vardiya planları ve acil müdahalelerle yükselen bakım maliyetleri, plansız duruşların görünmeyen ama ağır faturaları arasında yer alıyor.

İncelenen 1600 tonluk pres makinesinde de gözlem dönemi öncesinde tablo oldukça tanıdıktı:

- Arızalar tekrar ediyor,

- Müdahaleler kişisel deneyime dayanıyor,

- Kayıtlar yetersiz kalıyor,

- Bakım, üretim baskısı altında “hızla kapatılması gereken bir iş” olarak görülüyordu.

Bu döngü, 2023 yılı itibarıyla alınan bilinçli bir kararla değiştirildi.

BAKIMI SEZGİYLE DEĞİL, VERİLERLE YÖNETMEK

Bakım 4.0 yolculuğunun ilk adımı, makineyi “hissetmekten” vazgeçip ölçmeye başlamak oldu. Bu doğrultuda dört temel performans göstergesi merkeze alındı:

- MTBF (Arızalar Arası Ortalama Süre): Makinenin ne kadar süre kesintisiz çalışabildiğini gösteren güvenilirlik göstergesi.

- MTTR (Onarım İçin Ortalama Süre): Bir arızaya ne kadar sürede müdahale edilip üretime dönüldüğünü ifade eden bakım yapılabilirlik göstergesi.

- Ters KPI (MTTR / MTBF × 100): Bakım verimliliğini tek bir oranda özetleyen, düştükçe performansın arttığını gösteren bir ölçüt.

- Toplam Duruş Süresi: Arızalar ve onarımlar nedeniyle kaybedilen gerçek üretim zamanı.

Bu göstergeler, Haziran 2023 – Mayıs 2025 dönemini kapsayan 24 ay boyunca aylık bazda düzenli ve disiplinli şekilde takip edildi.

RAKAMLAR BAKIMIN DİLİNİ DEĞİŞTİRDİ

Toplanan veriler, bakım yaklaşımındaki dönüşümün etkisini açık biçimde ortaya koydu.

Güvenilirlik Artıyor: MTBF değeri, 2023 ortasında yaklaşık 5 saat seviyesindeyken, 2024 yazına gelindiğinde 24 saatin üzerine çıktı. Bu artış, makinenin daha uzun süre arızasız çalışabildiğini ve bakım faaliyetlerinin doğru noktalara odaklandığını gösterdi.

Disiplinin Gücü: MTTR değerleri genel olarak istikrarlı bir seyir izledi. Bu durum, onarım süreçlerinin belirli bir standarda oturduğunu gösterirken; yedek parça yönetimi ve teknik eğitimlerle daha da geliştirilebilecek bir alan olduğuna da işaret etti.

Bakım Verimliliğinin Aynası: Ters KPI yaklaşımı, bakım performansını sade ama çarpıcı biçimde görünür kıldı. KPI değerinin yüzde 25 seviyelerinden yüzde 8’in altına gerilemesi, bakımın artık üretimi baskılayan değil, üretimi destekleyen bir yapıya dönüştüğünü ortaya koydu.

GERÇEK KAZANÇ DURUŞ SÜRESİNDE

Toplam duruş süresinde yüzde 75’e varan azalma, bakımın finansal etkisini tartışmasız biçimde gözler önüne serdi. Bu düşüş; daha fazla üretim, daha az stres ve daha öngörülebilir bir operasyon anlamına geliyordu.

BİR KIRILMA ANI VE HATIRLATTIKLARI

2025 yılının başlarında yaşanan beklenmedik bir bileşen arızası, KPI ve duruş süresinde geçici bir sıçramaya neden oldu. Bu durum, bakımın “tamamlanan” değil, sürekli yaşayan bir süreç olduğunu bir kez daha hatırlattı.

En iyi sistemler bile;

- Sürekli izlenmezse,

- Veriler düzenli analiz edilmezse,

- Disiplin gevşerse

kırılgan hale gelebiliyor.

Bakım 4.0’ın asıl değeri de tam bu noktada ortaya çıkıyor: erken uyarı, hızlı analiz ve öğrenen organizasyon.

EKRANDAN ÖNCE SAHADA

Bu vaka, Bakım 4.0’ın yalnızca yazılım ve sensör yatırımı olmadığını açıkça gösteriyor. Asıl farkı yaratan unsurlar şunlar oldu:

- Standart ve disiplinli arıza kayıtları,

- MTBF ve MTTR’nin günlük karar süreçlerine dahil edilmesi,

- “Arızayı kapattık mı?” yerine “Bu neden tekrar etmesin?” sorusunun sorulması,

- Üretim ve bakım ekiplerinin aynı dili konuşması.

Veri, doğru kültürle birleştiğinde anlam kazanıyor.

SEKTÖR İÇİN NET MESAJ

Bu çalışma, bakımın artık yalnızca makineleri değil, işletmenin geleceğini de ayakta tuttuğunu gösteriyor. Bakım 4.0’a geçmek isteyen işletmeler için mesaj net:

· Büyük yatırımlardan önce büyük farkındalık gerekiyor.

· Ölçmeden yönetmek mümkün değil.

· Yönetmeden iyileştirmek ise imkansız.