Fronius'un kaynak teknolojisine güvenen ALTEC, CMT kaynak yöntemi ve Rippledrive darbe karakteristiği sayesinde endüstriyel üretimi geleceğe uygun hale getirdi.

"ROBOT KAYNAK HÜCRELERİNİ İÇERİYOR"

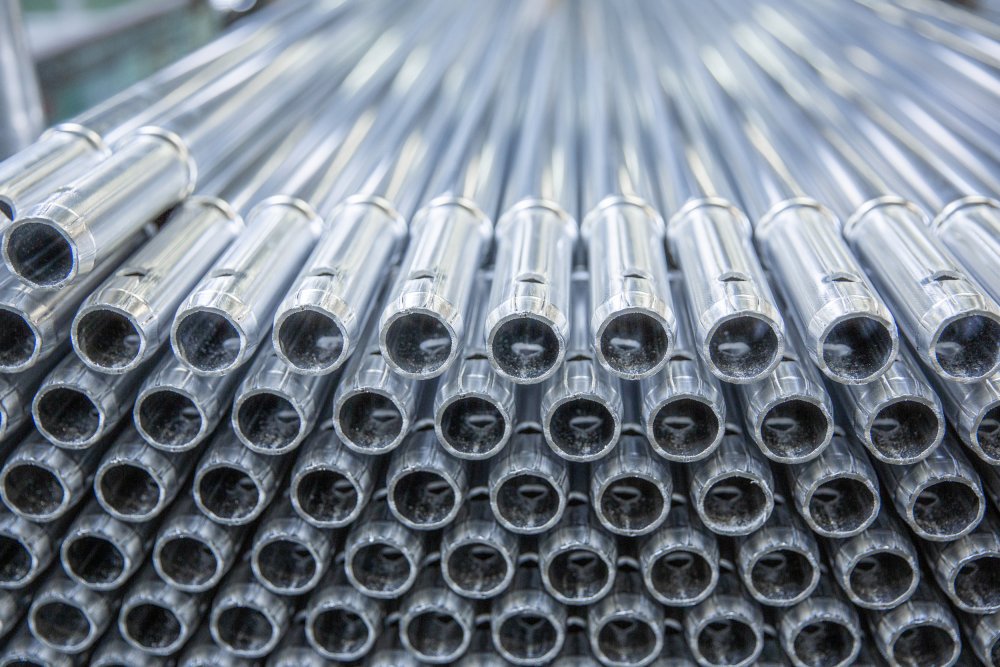

Merkezi Batı Almanya'da Mayen şehrinde bulunan orta ölçekli ALTEC Aluminium-Technik GmbH & Co. KGaA, son derece geniş bir ürün yelpazesine sahip: Tekerli iskeleler, cephe iskelesi ve düz çatı düşme korumasından havacılık için komple erişim sistemlerine ve çok sayıda özel çözüme kadar. Bu ürünler örneğin, mobil bakım merdivenleri, çalışma platformları, geçişler veya endüstri için platform merdivenleri alanlarında kullanılıyor.

Üretiminde yüzde 95 oranına kadar alüminyum kullanan ve kaynak yapan firma, 50 çalışanıyla alüminyum parçaların kaynak işlemlerindeki 35 yıllık tecrübesi sayesinde en zorlayıcı görevleri bile gerçekleştirebiliyor. İddialı duruşunu sürdürebilmek için, kompakt şirket boyutuna rağmen her zaman geleceğe yön veren proses ve üretim teknolojilerine yönelen firma, bu doğrultuda çalışmalarını sürdürüyor.

ALTEC İşletme Müdürü Siegfried Berenz, "Bu, en modern CAD iş alanlarının yanı sıra tam otomatik robot kaynak hücrelerini ve buna bağlı yüksek teknolojili kaynak prosesi teknolojisini de kapsıyor." ifadelerini kullandı.

İNCE SAC ALANINDA YÜKSEK KAYNAK HIZLARINA SAHİP

Gittikçe ilerleyen otomasyon sürecinde, artık çok sayıda ihtiyaç duyulan özel bir alüminyum iskele parçası (AlSi1, iki milimetre) için manuel üretimden robot kaynağına geçiş yapılma aşamasına gelindiğinde, bilhassa rekabet avantajı elde etmek için yüksek kaynak hızına önem verilmeli ve yapı, mümkün olan en yüksek proses güvenliği ile birleştirilmeliydi.

Bu noktada ALTEC, ince sac ve alüminyum uygulamalarında uzman olan Fronius ile iş birliğine giderek firmanın CMT (Soğuk Metal Transferi) prosesi ile kendisi için mümkün olan en iyi çözümü buldu. Çünkü CMT özellikle ince sac alanında, yüksek teknolojili kaynak makinası platformu TPS 320i ile birleştirildiğinde son derece yüksek kaynak hızlarına sahip.

Berenz, 25 yıl otomatik üretimden sonra ALTEC’in robotlu kaynak teknolojisinde başka alanlar da eskidiğinden üretimi gelecek için rekabet edebilir hale getirmeyi kendine görev edindi. CMT prosesindeki olumlu deneyimden memnun kalan Berenz, bu defa da Fronius Kaiserslautern'deki Alman satış ve servis ekibine başvurdu.

DİKİŞ HATALARI YÜZDE 70 EK İŞLEM SÜREÇLERİNE NEDEN OLDU

Söz konusu olan iskele sisteminde, rakip şirketin artık geçmişte kalmış olan kaynak teknolojisi, sürekli artan kaynak dikişi hataları nedeniyle yüzde 70'e varan ek işlem süreçlerine sebebiyet veriyordu.

Bu nedenle zaman, malzeme ve çalışma yükü artık orantılı değildi ve robot kaynağının sağladığı avantajlar tamamen eşitlenmiş durumdaydı. Aynı zamanda sağlanan kaynak dikişi görüntüsü, hiçbir şekilde ALTEC'in yüksek standartlarını karşılayamıyordu.

Fakat söz konusu parça büyük bir miktarda üretilmiyordu ve bu miktar da modern bir robot sistemine yapılacak yatırım için bir gerekçe sunmuyordu.

Firmanın beklentileri yeni sistemin öncelikle mevcut robot teknolojisi ile uyumlu olması, en üst seviyede işlem güvenilirliğini garanti etmesi, zaman tasarrufu nedeniyle tek seferde kaynak yapılması gibi önemli handikaplar bulunuyordu. Yuvarlak şekil ve basamağın yarım daire şeklinde işlenmesi nedeniyle, kaynak işlemi dikey dikiş, leğen konumu ve aşağı yönlü dikiş şeklinde yapılmaktaydı. Dolayısıyla tüm kaynak pozisyonları için tek bir proses, temel bir ihtiyaçtı.

Aynı zamanda, leğen konumu alanındaki işlemden dolayı iki milimetrelik bir boşluk oluşmaktaydı. Böylelikle de gelecekteki proses teknolojisi, özellikle yüksek boşluk doldurma kapasitesi garanti etmeliydi. Ayrıca iskele üretimindeki rekabet ortamında ciddi anlamda öne çıkabilmek için, gelecekte kullanılacak kaynak prosesi mümkün olan en iyi kaynak dikişi görünümü de sağlamalıydı.

BOŞLUK DOLDURMA KAPASİTESİ SORUNSUZCA SAĞLANDI

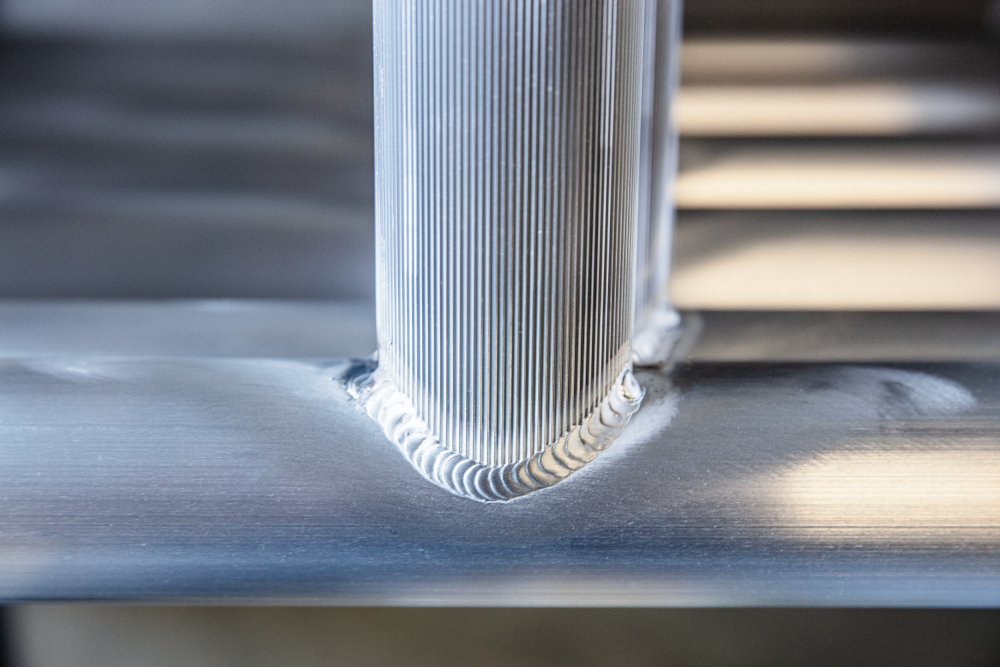

Fronius Almanya'nın Neuhof-Dorfborn'daki merkezinde gerçekleştirilen kapsamlı kaynak denemeleri sonunda başarılı bir sonuç elde edildi. Darbe kaynağı alanında özel bir karakteristik olan PMC Rippledrive kaynak prosesi varyantı, firmanın kaynak beklentileri için en uygun çözüm olduğunu gösterdi.

Kaynakçının belirlediği bir darbe sayısından sonra, arkın tamamen kapanmasına yol açan, önceden tanımlanmış mola süreleri ekleniyor. Bu süre esnasında kaynak havuzuna soğuması için zaman sağlanıyor ve böylece her pozisyonda kaynak yapımı mümkün kılınıyor. Gerekli olan iki milimetrelik boşluk doldurma kapasitesi de bu sayede sorunsuzca sağlanıyor.

Ayrıca Pulse Multi Control (PMC) fonksiyonu, darbe akımı sayısının, her kaynak puntasının şekil ve boyutunun tam olarak tanımlanmasına imkan veriyor. TIG’e benzeyen dikiş şekli bu sayede görüntü olarak değiştirilebiliyor.

KURULUM SEVİYESİ MİNİMUMA DÜŞÜYOR

ALTEC için önemli bir husus olan robot bağlantı sorunu da Fronius'un çok sayıda sunduğu Fieldbus protokolü (modern arabirimler) ve TPSi'yi geleneksel dijital veya analog arabirim teknolojisi ile bağlama imkanı sayesinde çözüme kavuştu.

Çünkü söz konusu seçim, TPSi’nin neredeyse her robotla uyumlu hale gelebilme avantajını da beraberinde getirdi. Bunun haricinde yüksek teknolojik güç kaynağında çeşitli robot üreticilerine ait çok sayıda standart donanım ve yazılım arabirimleri de bulunuyor. Böylece güç kaynağını robot sistemine entegre edebilmek için gerekli olan kurulum süresi minimum seviyeye düşüyor.

ZORLU POZİSYONLARDA TEK SEFERDE İŞLEM YAPABİLİYOR

Berenz, hem kaynak sonuçlarından hem de sunulan servis hizmetlerinden duyduğu memnuniyet ile ilgili "Fronius uygulama teknisyenlerinin uzman ve yetkin danışmanlığı ve buna ek olarak yeni Rippledrive kaynak yöntemi ile şimdiye kadar edindiğimiz tecrübe, sistemlerine güvenebileceğimizi gösterdi. Bu sayede kaynak süresini yaklaşık yüzde 20 oranında azaltabildik." diye konuştu.

Kaynak robotunun artık kaynak dikişinin merkezinden her iki yönde hareket etmek zorunda olmaması da öneml bir avantaj olarak öne çıktı. Rippledrive'ı kullanarak ALTEC, hem yükselen hem de düşen zorlu pozisyonlarda robotun soldan sağa tek seferde kaynak yapabilmesini ilk kez mümkün kıldı.