Arıkan Otomotiv’in ikinci kuşak yöneticisi olan, Genel Müdür, Makina Yüksek Mühendisi, Ahmet Arıkan, partnerleri trexDCAS’la gerçekleştirdikleri verimlilik artırıcı projeleri ST Endüstri Medya’ya anlattı. Arıkan, “2019’da fabrikanın içerisine çok sayıda büyük LCD ekranlar kurarak, online olarak planlanan ve gerçekleşen OEE değerlerini yansıtacağız, istediğimiz verimlilikte miyiz, değil miyiz görmeye çalışacağız” dedi. Arıkan, Eskişehir’de otomotiv yan sanayisi olarak hizmet veren şirketin, 1975’te Tofaş’la beraber doğduğunu söyleyerek, “Tofaş’ın ilk çalışanlarından olan ve şirketimizin kurucusu babam Mehmet Ali Bey, Eskişehir’de faaliyetlerine Arıkan Kriko adıyla, araçların mekanik kaldırma krikolarını yaparak başlamış. Bugün ise ön motor kaput kilitleri, arka kapı kilitleri, krikolar, kriko kitleri, sac kaynaklı parçalar ve arabaların şasi parçalarını üretiyoruz. Son dönemde de krikonun rakibi olan ‘lastik tamir kiti’ özelinde özellikle B segment arabalarda ‘Seal and Save’ isminde bir markayla lastik kiti yapıp, 37 ülkede de patent aldık. Krikocunun bir kauçuktan lastik kiti yapması da tam bir gelişim öyküsü diyebiliriz. Hatta bu alanda Tofaş’tan da bir inovasyon ödülü aldık” dedi.

Eskişehir‘de yaklaşık 500 kişi ile hizmet verdiklerini söyleyen Ahmet Arıkan, “Ford’un İngiltere, Almanya, İspanya, Rusya, Belçika, Tayvan, Tayland gibi birçok tesisleriyle çalışıyoruz. Volvo’nun İsveç, Hollanda, Belçika hatta Çin’deki tesisleriyle yine Toyota’nın bütün tesisleriyle çalışıyoruz” dedi.

“trexDCAS İLE ÜRETİM PLANLAMAYI ÇOK GÜZEL YAPABİLİYORUZ”

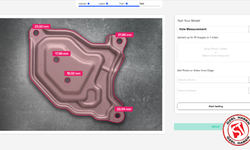

Eskişehir’de 2016’nın başında ikinci bir tesis yaptıklarını ancak proje sayıları artınca sevkiyat ve stok konularında problemler yaşamaya başladıklarını söyleyen Arıkan, “Arkadaşlarımız günlük yaptıkları işleri manuel kayıt yaparak ardından ERP sistemine işliyorlardı. Orada adet ya da operasyon noktasında yaşanan sorunlar yüzünden düzgün bir üretim planlama yapamıyorduk. Yarı mamulü doğru tutabilmek için trexDCAS’a başvurduk. MES çözümlerini yaklaşık 40’ın üzerinde tezgahımıza kurduk. Sistem, parçaların hangi pres, punta, robot, montaj hattında ne zaman ürettiklerini online olarak ERP’ye yazıyor. Bitmiş üründe olduğu gibi, ham malzeme için de yarı mamul için de net rakamları biliyoruz. trexDCAS verileriyle çok güzel bir üretim planlama yapabiliyoruz. Saatlik, günlük ve haftalık program yapabiliyoruz. Bu bize çok büyük bir artı kattı. Biz hep üretim planlamaya odaklanmışken, trexDCAS yöneticileri hep verimlilik özelliğinden bahsetmişti. Bir de baktık ki OEE değerleri, çok kötü, 35-40-43-50 çıkıyor, önce büyük bir şok yaşadık, sonra Kaizen Grup’ları kurduk.

“FABRİKADA ÜRETİMİN TÜM DETAYLARINA ANLIK HAKİMİZ”

Sabahları “stand up meeting” adını verdiğimiz yönetici toplantısında, trexDCAS‘ın online olarak bir gün öncesine ait pres atölyesi, montaj atölyesi, boya atölyesi, kaynak atölyesine yönelik verilerini ele alarak hepsinin verimliliklerini, pasta diyagramlarından tespit ediyoruz. Setup’lar, forklift beklemeler, küçük duruşlar, anlamsız duruşların hepsini listeleyerek küçük kaizen çalışma gruplarıyla OEE değerlerimizi artırmaya çalışıyoruz. Son dönemde trexDCAS‘ın andon ekranlarıyla çalışıyoruz. 2019’da fabrikanın içerisine çok sayıda büyük LCD ekranlar kurarak, online olarak planlanan ve gerçekleşen OEE değerlerini yansıtacağız, istediğimiz verimlilikte miyiz, değil miyiz görmeye çalışacağız. trexDCAS’ın son dönemde yeni uygulamaya koyduğu mobil telefon uygulaması benim cep telefonuma yüklü. Online olarak fabrikada, şu an hangi tezgah çalışıyor, hangisi çalışmıyor, neden durmuş, tüm detaylara hakimim. Bu çözümü bütün idari ekibe yaymayı hedefliyoruz” dedi.