Mercedes-Benz IT mühendislerinin geliştirdiği proje ve yazılımlar, Daimler dünyasının en önemli ve entegre otobüs üretim tesislerinden olan Mercedes-Benz Türk Hoşdere Otobüs Fabrikası'nın dijitalleşme sürecine destek oluyor.

1,4 MİLYON YAPRAK KAĞIT TASARRUFU ELDE EDİLDİ

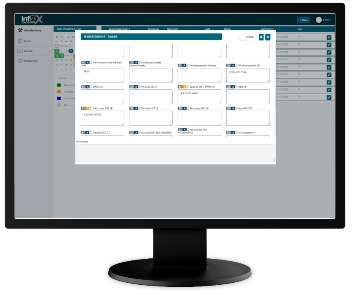

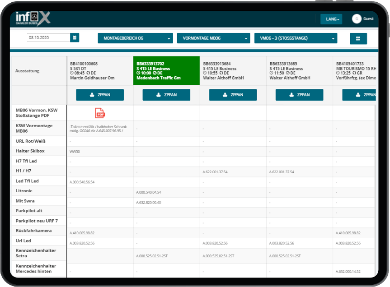

Firma, araç bilgilerini yarı otomatik olarak oluşturan ve bu bilgileri üretim çalışanları için dijital olarak kullanıma sunan InfoX uygulaması ile Hoşdere'nin yanı sıra Almanya'daki Neu-Ulm üretim tesislerinde toplamda 1,4 milyon yaprak kağıdın kullanımının önlenmesini sağladı.

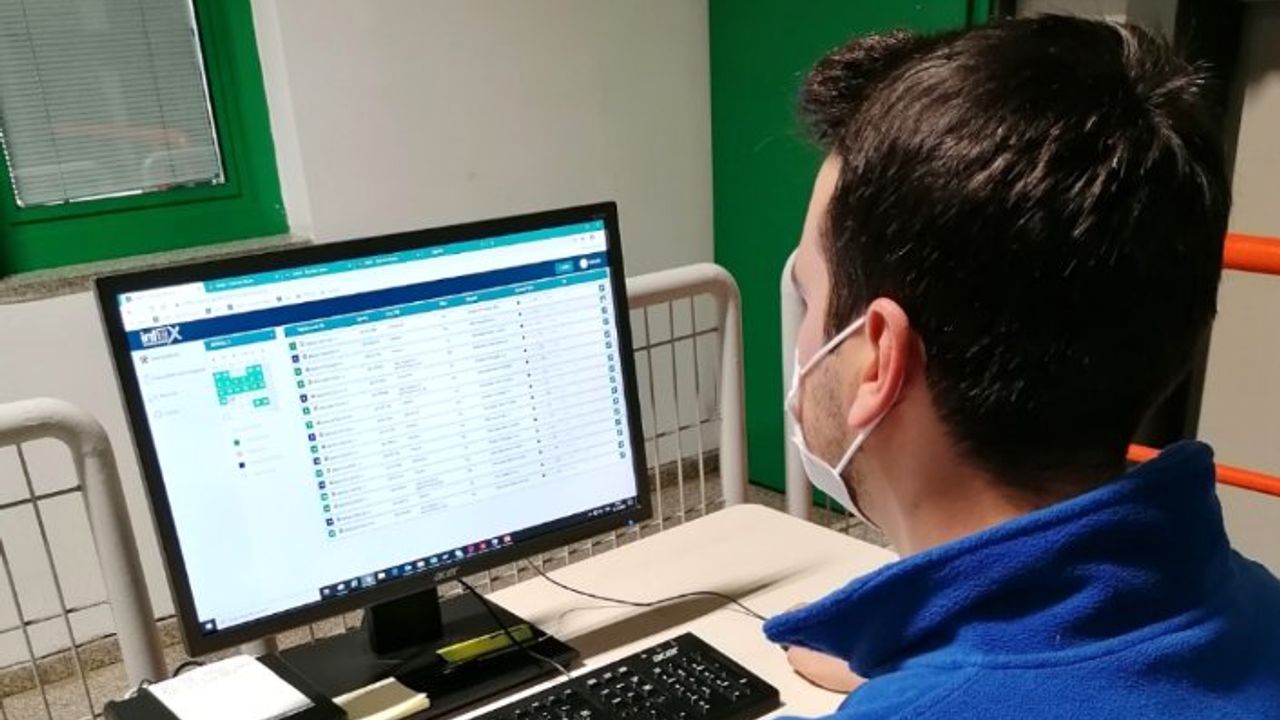

Hoşdere fabrikasındaki imalat ekibinin desteğiyle IT departmanı tarafından programlanan bir web uygulaması olan InfoX, montaj alanında yer alan tabletlerde kullanıma sunuluyor.

İmalat hattındaki araçların bilgileri daha önce tamamen SAP’den manuel olarak okunup, işleniyor ve farklı programlara aktarılarak (Excel, Word vb.) montaj çalışanları için hazır hale getiriliyor.

TÜM FABRİKALARDA KULLANILMASI HEDEFLENİYOR

Uygulama sayesinde çalışanların, imalat sürecinde hangi parçanın hangi istasyonda takılacağı bilgisini günlük olarak tabletlerinde görmesi mümkün oluyor.

Uygulamayla birlikte ayrıca, bilginin işlenmesi için harcanan çaba ve işlem güvenilirliği de arttırıldı.

Mühendisler, uygulamayı daha da genişletmeyi ve tüm EvoBus fabrikalarında kullanabilmesini sağlamayı hedefliyorlar.

ÜRÜN KALİTESİ VE ÜRETİM VERİMLİLİĞİNİ ARTIRIYOR

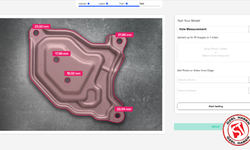

Firmanın geliştirdiği birbaşka proje üretim yönetim sistemi olan KiYSiS (Kapak İmalat Yönetim Sistemi) Projesi, üretim sipariş yönetimi, dijital parça takibi ve proses veri analizi olmak üzere üç modül ile hizmet sunuyor.

Söz konusu uygulamalar sayesinde, üretim siparişleri tamamen otomatik olarak ilgili istasyona ulaşıyor ve burada işlem gören kapakların kare kodlarla yönetilmesiyle hem parçaların fiziksel takibi hem de üretimi esnasında ilgili üretim makinalarında oluşan proses verileri kayıt altına alınıyor ve 10 yıl boyunca geriye dönük takipleri sağlanıyor.

250 FARKLI PROSES KAYDEDİLİYOR, DİJİTALDE İYİLEŞTİRMELER YAPILIYOR

Yanı sıra, çalışanlar için temin edilen tabletler ile kâğıt kullanımı önlendi ve sahadan gelen geri bildirimlerinin sisteme canlı bir şekilde akmasına olanak tanındı.

Proje sayesinde; yüksek üretim hacmi olan Kapak Üretim Merkezi’nde kaynak, yüzey kaplama, soğuk şekil verme, yapıştırma ve talaşlı imalat gibi önemli üretim proseslerinden geçen bir kapakta 250 adede yakın farklı proses verisi kaydedilerek ürünlerin kalitesinde ve üretim verimliliğinde sürekli iyileştirme kültürü dijital olarak sürdürülüyor.

Sipariş modülünün 2020'nin eylül ayında, dijital parça ve proses veri analiz modüllerinin ise 2021'in nisan ayında devreye alınmasıyla birlikte, projenin yatırımını bir yıl gibi bir sürede amorti ederek her sene önemli tasarruflar elde etmesi amaçlanıyor.

OLASI HATALAR ÖNLENDİ, ÜRETİM ADEDİ YÜKSELTİLDİ

Ulm, Mannheim ve Hoşdere Otobüs fabrikalarındaki Ar-Ge ekiplerinden gelen otobüs parça numara talepleri Daimler Hindistan tarafından manuel iş gücüyle belirleniyordu.

Markanın mühendislerinin geliştirdiği robot ile yapılan talepler ilgili departmanlara raporlanmaya başladı.

Böylece manuel sistemden kaynaklı hataların önüne geçildi, gün boyu yüksek sayıda parça numarası üretilmesi mümkün hale getirildi.