OMRON’un akıllı mobil robotları, Japon otomobil üreticisi Toyota'nın Avustralya'nın Sidney kentindeki yeni deposunda daha yüksek bir verimlilik düzeyine ulaşmasına yardımcı oluyor.

MALZEME TAŞIMA TEKNOLOJİSİNDE GELİŞMİŞLİĞİ ARTIRIYOR

Ülkede üretimden tamamen lojistik operasyonlara geçiş stratejisi kapsamında, "Avustralya'daki en gelişmiş otomotiv dağıtım merkezi" olarak tanımladığı programı devreye alan firmanın Yeni Parça Merkezi (TPC), Batı Sidney'in gelişmekte olan sanayi merkezi Kemps Creek'te yer alıyor ve şu anda Avustralya'da faaliyet gösteren dört şirketten biri konumunda bulunuyor.

Aynı zamanda en gelişmiş tesis olan 44 bin metrekarelik iki katlı tesis, Toyota'nın ülkedeki depo operasyonları için malzeme taşıma teknolojisinde daha yüksek bir teknik gelişmişlik düzeyi sunuyor.

Özellikle, şirketin tesiste parça taşımak için ilk kez bir otonom akıllı araç filosu (AIV'ler) kullanmasını sağlayacak.

DEĞER KATMAYAN İŞLERİ AZALTMAYA DESTEK OLUYOR

Depo operasyonları için otonom akıllı araç filosu, parçaları elle taşıma ihtiyacını azaltır. AIV'ler insanlarla emniyetli bir şekilde çalışmak üzere tasarlanmıştır ve iş için en iyi yolu seçecek ya da önceden belirlenmiş yolları takip edecek zekaya sahiptir. Daha sade ve daha verimli bir depo elde etmek için süreçlerde aktarımı, yani tekrarlanan ve değer katmayan işleri azaltmaya yardımcı olur.

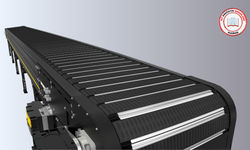

Tesiste hareket eden AIV'ler, 50 kg'a kadar yük taşıyabilen ve saniyede bir metre hızla hareket edebilen beş adet OMRON LD-90 mobil robottan oluşmaktadır. Tam entegre rulolu üst kısımlara sahip olmaları sayesinde, parçaların bulunduğu plastik kasalar kolayca alınıp sabit konveyörlere aktarılabilir. Emniyet önlemleri arasında, robotların müzik çalarak veya "ileri hareket", "geri hareket" ve "uzak dur" gibi emniyet uyarılarıyla varlıklarını sesli bir şekilde belirtmeleri için programlama özelliği yer alır.

Bu AIV'lerin öne çıkan özelliği yük taşıma kapasiteleri değil, otonom ve esnek olmalarıdır. Makineler, her hareket için en uygun rotayı belirlemelerini sağlayacak dahili işleme gücüne sahiptir ve tek bir şarjla 15 saate kadar çalışabilir. Bu araçlarda Omron'un NJ ve NX kontrolörleri, HMI/SCADA yazılımı, değişken hızlı sürücüler ve emniyet sistemleri bulunur. Bunların tamamı Omron'un Sysmac Studio otomasyon yazılımıyla kontrol edilir.

Buna ek olarak, yeni sistemde Toyota'nın 2016 yılında endüstriyel Ethernet uygulaması olarak tercih ettiği EtherCAT endüstriyel fieldbus teknolojisi de yer almaktadır. Bu sayede, dünyanın her yerindeki tüm yeni tesisler aynı sisteme sahiptir. Ayrıca, sistemin tek bir kuruluş yöneticisi filo kontrolörüyle yüz adede kadar AIV'yi desteklemesi, daha sonra ortaya çıkacak daha büyük gereksinimlere karşı hazırlıklı olmayı sağlar. Kurulum, ortamda herhangi bir değişiklik yapmadan ve herhangi bir fiziksel kılavuz kullanmadan otonom olarak çalışan birkaç LD'yi göstermektedir.

BAYİLERE VERİMLİ PARÇA TESLİMİNE İMKAN VERİYOR

Firmaya göre, yeni tesiste Toyota ve Lexus araçlar için 128 binden fazla komponent bulunuyor ve her gün yaklaşık 27 bin parça gönderiliyor.

Şirketin sözcüsü konuyla ilgili olarak "Hem ticari hem binek olmak üzere tüm araçlarımız için parça ve aksesuarlar bir dizi yerel ve yurt dışı tedarikçiye gönderiliyor." şeklinde konuştu.

Bayiler, firmanın yeni tesisindeki parça depolama verilerine erişebiliyor ve böylece gerekli parçaların mevcut olup olmadığını anında öğrenebiliyor. Bayilere teslim edilmek üzere hazırlanan gönderilerde doğru parçaların olduğunu doğrulamak için bu farklı parça paketleri, el tipi okuyucuların tekrar tekrar kullanılmasıyla merkezi olarak kontrol ediliyor.

Bu bilgiler, giden teslimat kamyonunun sürücüsüne tüm teslimatların içeriğini onaylayan ve aynı anda bayilere de iletilen bir belgenin verilmesiyle doğrulanıyor.

TESLİMAT TALEPLERİ ONLİNE OLARAK GÖNDERİLİYOR

Teslimat talepleri, markanın depolama operasyonları için Japonya'da geliştirdiği özel bir yazılım sistemi kullanılarak online sipariş sistemi üzerinden gönderiliyor.

Bu sistem, parçaların tam olarak gerektiği gibi kontrol edildiği, paketlendiği ve alıcıya gönderildiğinden emin olmak için firmanın "doğru parça, doğru yer, doğru zaman" yöntemi olarak tanımladığı metodolojiyi uygulamak için kullanılıyor. Bu süreci kolaylaştırmak için bir ilerleme kontrol panosunda her siparişin durumu ve çalışma performansı gösteriliyor.

Marka, bu depolama sisteminin parçaların verimli bir şekilde yönetilip gönderilmesini sağladığını, standart günlük stok siparişleri için talebin alınmasından sonraki iki gün içinde komponentlerin büyük bir kısmının teslim edildiğini belirtiyor.