Yaskawa Türkiye Robotik Bölüm Müdürü Hakan Eskiyazıcı, Yaskawa Cockpit yazılımları ile otomotiv yan sanayinde faaliyet gösteren bir firmada 14 robotu birbirine bağladıklarını, hedeflerinin ise 150 robotu birbirine bağlamak olduğunu söylüyor.

Eskiyazıcı, “Temel bilgi ekranından robotun hangi pozisyonda olduğunu, herhangi bir hata olup olmadığını, yazılımın versiyonunu, çalışma ekranında robotun durumunu; kaç dakikada kaç adet parça çıkardığını, üretim adetlerini, alarm durumlarını görebiliyoruz. Back-up ekranından robotun yanına gitmeden back-up alabiliyoruz. Ark monitör fonksiyonumuz sayesinde, her parçaya göre kaç amper akım oluştuğunu kaydedebiliyoruz ve üçüncü parti bir yazılıma atabiliyoruz.” diyor.

Yakın dönemde devreye aldığınız uygulamalardan örnekler verebilir misiniz?

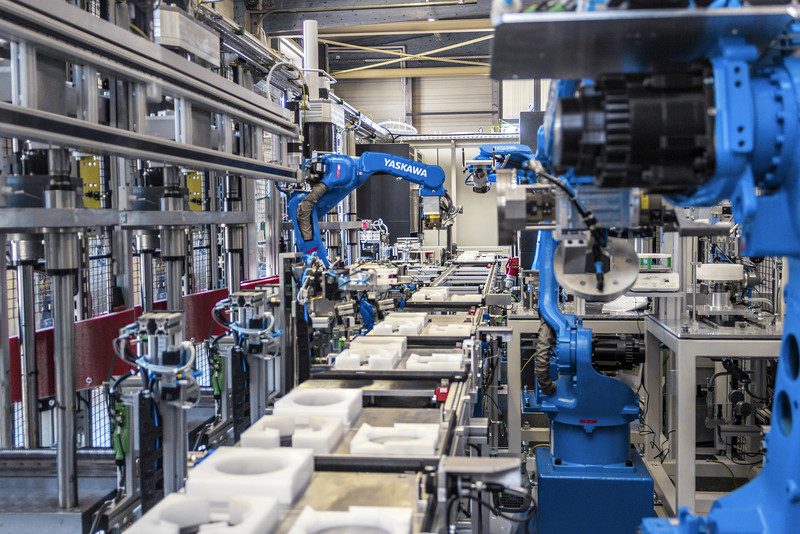

Otomotiv sektöründe koltuk kaynağında önemli projelerimiz devam ediyor. Yaskawa, koltuk kaynağında hem dünyada hem Türkiye’de çok iyi konumda. Gazaltı kaynak konusunda robotun hızlı ve kolay kullanılmasının da avantajları çok fazla. Bize göre çok kullanıcı dostu bir robot zaten. Kaynak haricinde de taşıma ve montaj uygulamaları için özel projeler gerçekleştiriyoruz. Hem entegratörlerle hem de son kullanıcılarla çalışıyoruz. Ürün gamımızın bir diğer önemli parçası olan pozisyonerler de geniş bir ürün çeşitliliğimiz var. Herhangi bir parçayı iki eksende, üç eksende çevirmek istiyorsanız bizim için sorun değil. İsterseniz dış eksenlerle de kendi sisteminizi tasarlayabilirsiniz. Üç eksenli, beş eksenli, on bir eksenli hatta yanlış bilmiyorsam Türkiye’deki en çok eksenli gazaltı kaynak sistemleri şu anda Yaskawa’da; 21-22 eksenli sistemlerimiz var. Bazı firmalar senkron kaynağa daha yeni tanıtıyorlar ama Yaskawa bunu uzun yıllardan beri yapıyor. Bir parçayı çevirirken aynı anda üç robotla senkron bir şekilde kaynak atabiliyoruz, ki bu da bize önemli bir avantaj sağlıyor. Punta kaynakta da yeni punta kaynak çözümlerimizi projelerimizde kullanmaya başladık. Ek olarak servo tabancayla beraber müşterilerimize önümüzdeki günlerle ürünlerimizi tedarik edeceğiz, sevkiyatını yapacağız.

Dünyadaki genel duruma bakalım robotizasyonda dünyada çünkü robot nüfusu fazlalaşıyor bir talep var. Pandemiyle beraber sanıyorum bu daha da artacak.

Ben 2006 yılında endüstriyel robotlarla ilgili çalışmaya başladım. O zaman ofis koltuğunu robotla kaynatan firma yok gibiydi. Şimdi ise, kaynatmayan firma kalmadı. Eğer üretiminizde belli bir adede ulaşıyorsanız, robot yatırımı yapmalısınız ki küçük işletmeler bile robot aldılar ve kullanıyorlar. Bu süreç devam edecek. İmalat sektöründe olabilecek tüm prosesler robotize olacak. Geçmişte düşük adetli ve çok çeşitli parçalarda robotizasyona geçmek zorken, şimdi o da yazılımla, planlamayla, edinilen tecrübeyle birlikte çözülüyor. Bundan sonra imalat sektöründe geriye dönüş yok. Olabilecek her proses robota gidecek. Pandemi büyük bir darbe vurdu, sektörleri etkiledi çünkü talepler, tüketim düştü. İnsanlar sokağa çıkmadılar, araba almadılar. Bu da haliyle tüm sektörleri, sektörlerdeki yatırımları durdurdu. Normalleşmeyle beraber bugün bir önceki aya daha çok talep alıyoruz. Pandemi tam anlamıyla bitmeden eskiye döner mi bunu söylemek zor, ama Covid-19 ile beraber proseslerin robotize olması daha da hızlanacaktır. Yani bir üretim hattında x kişi varsa, bunu nasıl yarıya indirebiliriz diye şu anda herkes çalışmalar yapıyor. Önümüzdeki sene bunun hızlanacağını düşünüyorum. Daha önce kullanılmayan birçok işte de robotların kullanılacağını öngörüyorum.

Robotlaşmak isteyen bilhassa KOBİ’ler için artık ulaşılabilmesi, yatırım yapılabilmesi mümkün mü? Gerek destekler gerek maliyetler gerekse yatırımın geri dönüşü özelinde neler söylersiniz?

Robotları, Türkiye’deki imalat sektörü Avrupa’ya göre çok daha uygun fiyatlara alıyor. Bunu çok rahat söyleyebilirim. Bu arada robotların yetenekleri, teknik özellikleri gerek donanım gerek yazılım açısından özellikleri artıyor. Örneğin bir önceki robot modellerimizde bir tane Ethernet portu vardı, yeni robotlarımızda iki tane var ama fiyatında bir artış olmadı. Biriyle Endüstri 4.0 uygulamalarına açılabiliyorsunuz, diğeriyle de kaynak makinasıyla haberleşebiliyorsunuz. Kontrol ünitesi daha küçüldü, daha az yer kaplıyor ve üstüne üstlük robot daha da hızlandı. Zaten bu konuda kıyasıya bir rekabet var. Aslında bu anlamda KOBİ’ler her sene aynı robotu almıyorlar. Her sene daha da gelişmiş robot alıyorlar diyebilirim. Destekler konusunda da birçok teşvik var. Keza bölgesel kalkınma ajanslarının ciddi teşvikleri mevcut. Ayrıca maliyetleri düşürmek için bazı üreticiler/son kullanıcılar istasyondaki güvenlik bariyerlerini, davlumbazları ya da fikstürleri kendileri yapıyorlar. Eğer uygun kapasiteleri ve uygun ürünleri varsa, bunları kendileri yaparak da maliyetleri düşürüyorlar ki bu da son zamanlarda çok yapılan bir şey.

Üretimin geleceğinin artık karanlık fabrikalar olduğunu söylüyoruz. Yaskawa’nın Endüstri 4.0’a özel yenilikçi çözümleri var. Bu kapsamda çözüm olarak neler öne çıkıyor?

Ben her şeyden önce Endüstri 4.0’ı iyi tanımlamak, iyi benimsemek gerektiğine inanıyorum. Kendimi bu konuda geliştirmeye, literatürü takip etmeye çalışıyorum. Endüstri 4.0’ın ne olmadığını tanımlamak da iyi bir yaklaşım. Şunu kesinlikle söyleyebilirim; Endüstri 4.0, sadece veri toplamak, veriyi ekranda göstermek değil. Bu zaten geçmişte de yapılıyordu, bunlar yeni kavramlar değil. 2002 yılında SCADA çok popüler bir sözcüktü ve birçok fabrikada SCADA sistemleri kuruluyordu. Endüstri 4.0 içi veri toplamak, göstermek, analiz etmek önemli ama bu tek başına Endüstri 4.0 demek değil. Bence Endüstri 4.0, müşteriye özelleştirilmiş bir ürünü, seri imalat maliyetlerini verebilmek. Çünkü Uzakdoğu’dan Avrupa’ya yüksek adetli ürünlerden dolayı büyük maliyet baskısı ulaştı. Endüstri 4.0’ın temeli de biraz bu. Bir ürünü 2 milyon, 10 milyon ya da 100 milyon adet ürettiğiniz zaman, ürünün maliyeti inanılmaz rakamlara düştü. Bu nedenle Endüstri konseptini ortaya koyan, lanse eden Almanya’da özelleşmek için yani müşterinin istediği ürünü daha az maliyetle verebilmek için bu konsepti ortaya koydu ki bence de kendi açısından çok doğru bir şey yaptı. Bir araba alırken kliması olsun, otomatik olsun, mp3 çalsın gibi talepler oluyor ya da benzer şekilde cep telefonu alırken de öyle. Üreticiler, imalatçılar bununla nasıl baş edecekler? Endüstri 4.0 için veri toplamayı, analiz etmeyi pilot fabrikalarda yapmaya ve kendi çözümümüz Yaskawa Cockpit yazılımıyla da robotları birbirine bağlamaya başladık.

Hatta son olarak Yaskawa Cockpit ile otomotiv yan sanayinde faaliyet gösteren bir firmada 14 robotu birbirine bağladık, sonraki hedefimiz 150 robotu bağlamak. Temel bilgi ekranından robotun hangi pozisyonda olduğunu, herhangi bir hata olup olmadığını, yazılımın versiyonunu, çalışma ekranında robotun durumunu; kaç dakikada kaç adet parça çıkardığını, toplam üretim adetlerini, alarm durumlarını vb. görebiliyoruz. Back-up ekranından robotun yanına gitmeden back-up alabiliyoruz. Ark monitör fonksiyonumuz sayesinde, her parçaya göre kaç amper akım oluştuğunu kaydedebiliyoruz ve üçüncü parti bir yazılıma atabiliyoruz. Özellikle gazaltı kaynakta kaliteyi tespit edebilmek amacıyla kamera, lazer takip gibi birçok yöntem uygulanıyor. Yaskawa’nın IBM Watson ile birlikte konsept olarak geliştirdiği bir uygulama var. Bu uygulamanın temelinde kaynak sesi ve birtakım optik sensörlerle desteklenerek herhangi bir parçadaki kalitenin uygun olup olmadığı konusunda bir çalışma yapıldı. Bu çalışmayla yüzde 97’lik bir başarıya ulaşıldı. Önümüzdeki sene bunun ürün haline dönüşmesi noktasında hızla çalışmalarına devam ediyoruz. Hatta yapay zeka konusunda da birkaç firma satın alındı. Özellikle otomotivdeki proseslerde kullanıcıların en büyük beklentisi, toplanan verilerle bir sonuca ulaşmak. Aslında herkes veri topluyor, herkes veriyi depolayabiliyor ve ekranda gösterebiliyor. Ancak sonuç çıkarmak en önemli konu. Yapay zeka ya da makina öğrenmesi ile ilgili bir şeyler yapacaksak, topladığımız verilerle yapacağız. Bir sonuç çıkaracağız ve müşteriye de kalitesini artırması yönünde gerçek anlamda bir ürün/yazılım vereceğiz. Yaskawa Cockpit ile en önemli hedefimiz bu. Yaskawa Cockpit’in diğer cihazlarla haberleşmesi için OPC UA standart olarak benimsendi. Sadece Yaskawa’nın cihazları değil, üzerinde OPC olan her türlü cihazla hem robotlardan, kaynak makinalarından topladığımız verileri onlara iletebileceğimiz hem de onlardan ya da başka cihazlardan topladığımız verileri de kendi ekranlarımızda gösterebileceğiz. Ancak daha da önemlisi ve asıl hedefimiz; toplanan veriyi yapay zeka algoritmalarıyla analiz ederek kaliteyle ilgili bir sonuç çıkarmak ya da arıza olmadan önce arızayı tespit edebilmek. Motor akımlarını ölçerek takibini yapmak, ya da bir parçadaki gazaltı kaynak akımlarını ölçerek, akustik analiz, akım analizi ve hareket analizi yaparak belli toleranslar içerisinde sapma olup olmadığını görmek. Zaten Yaskawa bu konuda Japonya’da yapay zeka ile yapılmış birtakım uygulamaları gösterdi.