Dizayn Optimum Mühendislik ile birlikte Optimum Grup bünyesinde bulunan ve 2016 yılında kurulan Optimum Mekatronik, beyaz eşya ve otomotiv ağırlıklı otomasyon ve robotik uygulamalar hayata geçiriyor. Ar-Ge faaliyetlerini bünyesinde gerçekleştiren, Türkiye’nin 54., Manisa’nın da ilk tasarım merkezi unvanını alan Manisa merkezli firma, sanal gerçeklik ürünüyle simüle edilmiş şekilde makinanın çalışma şeklini gösterebiliyor.

Optimum Mekatronik Genel Koordinatörü Harun Dumanlı, otomotiv sektöründe faaliyet gösteren global bir müşterilerine sundukları anahtar teslimi çözümde makina çevrim süresinin 6,5 saniyede sabit tuttuklarını ve üretim kapasitesini 2 kat artırdıklarını ifade ediyor.

Kısaca firmanızın yapılanmasından bahsedebilir misiniz?

Makina ve otomasyon firmasıyız. Optimum Grup olarak iki firmadan oluşmaktayız. Kalıp ve mekanik imalat firmamız Dizayn Optimum Mühendislik ile otomasyon ve robotik uygulamalar devreye alan firmamız Optimum Mekatronik. Dizayn Optimum Mühendislik, yaklaşık 20 yıllık bir firma. 20 yıllık tecrübeye sahip, esas faaliyet alanı kalıp imalatından başlıyor ve son 6 yılında iş makinalarına doğru eviriliyor. 2016 yılının Ocak ayında Optimum Mekatronik olarak yeni bir şirket oluşturduk ve grup şirketi olarak, Optimum Mekatronik işin otomasyon ve projelendirme kısmında faaliyet gösteriyor. Lokasyon olarak Manisa’dayız. Genelde hedef kitlemiz, beyaz eşya ve otomotiv ağırlıklı olmak üzere son kullanıcı global firmalar. 2016 yılından bu yana Optimum Mekatronik de çok ciddi anlamda yol kat etti, referanslı projeler hayata geçirdi. Bu firmalar arasında; beyaz eşyada Vestel, BSH ve Indesit Whirlpool var. Otomotiv tarafında çelik jant üretimi yapan Maksimum Grubu, mafsal mili üreten ZF gibi firmalar var. Aslında hedef kitlemiz bu firmalar olduğu için kaliteyi de onlar sayesinde onların kalitesine ulaşabilmek adına hep dinamik tuttuk, gerekli kalite standartlarını sağlamaya çalıştık.

Ar-Ge ve üniversite-sanayi iş birliği ile ilgili çalışmalarınız hakkında bilgi verebilir misiniz?

Ar-Ge çalışmalarımızı bünyemizde gerçekleştiriyoruz. 5 bin metrekare bir kapalı alanımız var. Talaşlı imalattan montajına, elektrik montajından Ar-Ge’ye kadar çalışmalarımız var. Biz aslında Manisa’nın ilk tasarım merkezi unvanını aldık. Türkiye’nin 54., Manisa’nın da ilk tasarım merkezi unvanını aldık. TÜBİTAK projelerimiz, birçok konuda çeşitli projelerimiz oluyor. Üniversite işbirliğimiz de devam ediyor. Manisa’da Celal Bayar Üniversitesi ile iletişim halindeyiz. Benzer şekilde Manisa’da Teknokent’te var. Üniversite-sanayi işbirliğini de sağlamaya çalışıyoruz. Öğrenciler intern kapsamında işletmemize gelip staj yapabiliyorlar.

Robotlu otomasyon projelerinizden bahsedebilir misiniz?

Müşterilerimizin ihtiyaçlarına göre bizleri çağırıyorlar, gidip prosesi inceliyoruz. Aslında her şey hayalle, ya da kronik problemlerle başlıyor. Robotlarla genelde yükleme ve boşaltma sistemlerine yönelik uygulamalarımız oldu. Tabii ki özel insanla çalışabilen kolaboratif robotlar var. Bazen insana ilave bir el ya da bir proseste gerekebiliyor. Orada da kolaboratif robotlar oluyor. Ona benzer birkaç projemiz daha oldu. Ağırlıklı aslında robotlar çok hızlı hareket edip, tekrarlanabilirlikleri çok yüksek cihazlar. O yüzden hıza da ihtiyaç varsa, orada birebir robot hızı idealdir.

Son dönemde hayata geçirdiğiniz projeler nelerdir?

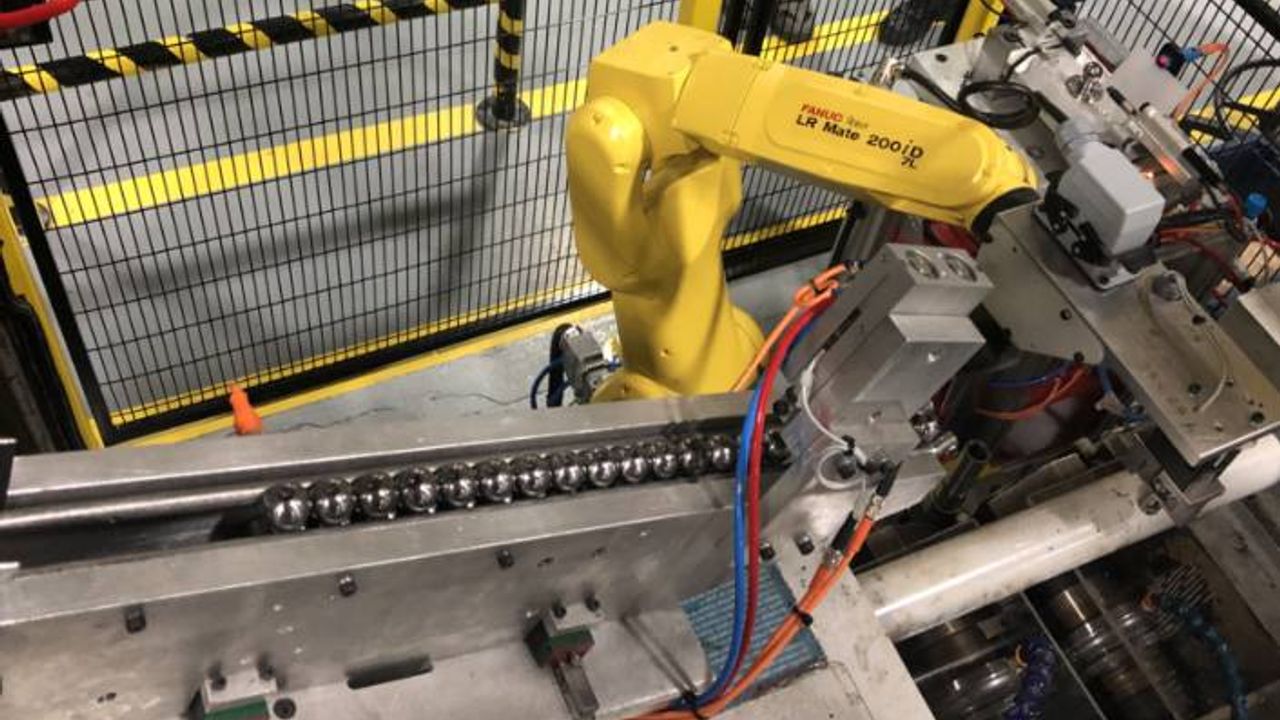

Yakın zamanda bir müşterimize yaptığımız uygulamadan bahsedebilirim. Projeyi, aks ve rotil üretimi yapan, otomotiv sektörünün önde gelen global bir firmanın Türkiye’deki fabrikasında gerçekleştirdik. Uygulamadaki robotlar tezgah besleme ve ölçüm sistemi besleme konusunda iş yapmaktadır. Tezgahların robot ilavesi yapılmadan önceki çalışma şekilleri bir operatör tarafından manuel beslenerek işlem yaptırılması ve çıkan parçanın kalite kontrolünün de geçer mastar kontrol ekipmanı ile yapılması şeklindedir. Buradan anlaşılacağı gibi makinanın verimliliği ve kalitesi tamamen operatörün yetkin olmasına bağlıdır ve üretim tesislerinde genelde bu pek istenmeyen bir durumdur. Özellikle de otomotiv sektöründe parça işleme ve kalite toleransları çok hassastır. Firmamızın sunduğu anahtar teslim çözümünde, makina çevrim süresinin 6,5 saniyede sabit tutularak ölçüm test istasyonunda bindelik toleranslarda ölçüm yapmasını sağlamaktadır. Projemiz ilk olarak tezgahta çalışan modellerin incelenerek robot gripper’ının ve diğer mekanik ekipmanların tüm modellerde çalışa bilmesi için özel bir tasarım yapılması ile başlamıştır. Bu tasarımın 3 ana kısımdan oluşmaktadır. Otomatik yükleme rampa sistemi, robot ve tutucu gripper ve problu ölçüm sistemidir. Robot harici tüm tasarım firmamızın Ar-Ge personeli tarafından hazırlanmış ve gerekli simülasyonları yapılarak müşterimize VR teknolojimizle birebir ölçekli sanal gözlük ile anlatılmıştır. Tasarımı sanal gerçeklik içerisinde kontrol eden müşterilerimiz projelerimizin güvenilir ve çözüme direk ulaşan tasarımlar olduğunu çok daha net anlayarak firmamıza bir farkındalık katmaktadır. Projemizde kullandığımız robotun seçimi de yine bu VR ve simülasyon teknolojileri sayesinde erişim mesafesi ve robot tipinin seçilmesi konusunda bize yardımcı olmaktadır. Bu projedeki gerekli kontrollerin ardından projemizde bize 6 eksen, 7 kg taşıma kapasiteli ve 900 mm erişim mesafeli endüstriyel bir robotun yeterli olacağı belirlenmiştir. Proje süreçlerinin en önemli ve zor kısımları genelde devreye alma aşamalarıdır. Bu aşamada öngörülemeyen birçok aksilik karşınıza çıkabilir, teknik ekibimizle bu süreçleri minimize edebilmek adına yine birçok metot kullanarak (bunlardan en önemlisi VR teknolojisi) simülasyonlar yapıyoruz. Bu projeden ön çalışmalarımız sayesinde 3 günlük bir süreçte devreye alma çalışmaları tamamlanmıştır. Bu projenin en büyük hedeflerinden biri de makinanın üretim kapasitesinin arttırılmasıydı. Projenin sonucunda ilk öngörülerimizin de doğrulandığını görerek 6,5 saniye çevirme süresi ile vardiyada 4400-4500 civarı ürün üretimini sağlamaktadır. Projemizden önce operatörün manuel çalışarak maksimum vardiyada 2800 civarı ürün üretebildiği tespit edilmişti. Proje sonrasında üretim kapasitesi neredeyse 2 kat yükselmiş bulunmaktadır. Ayrıca bu robot hücresinden müşterimize iki adet kurulmuş olup ciddi anlamda kapasite artırımına gidilmiştir. Akabinde başka bir tezgah uygulamasını yaptık ve birçok proje konuşuyoruz. Başka bir projemizde daha iki farklı lokasyonda olan bir makinayı yine özel bir tasarımla birleştirip, tek bir otomatik yüklemeli bir sistem daha yaptık.