GÜNMAK Genel Müdür Yardımcısı Cem Güner, robotik teknolojilerdeki yeni gelişmelerle birlikte üretim hatlarının da geliştiğini ifade ediyor.

Güner, “Bir otomotiv firmasında çok sayıda Kawasaki Robot kurulumu yaptık. Bu robotlar hala çalışıyordu fakat firma bu sene mevcuttaki modelleri yeni model BX serisiyle değiştirme kararı aldı. Bu kararda yeni robotların, firmanın üretimine yapacağı katkı ve teknolojik özellikler göz önünde bulunduruldu.” diyor.

GÜNMAK A.Ş. Genel Müdür Yardımcısı Cem Güner ve Pazarlama Müdürü Aslıhan Özdemir ile gerçekleştirdiğimiz röportajımızı sunuyoruz.

Üreticiler, tesislerinde kullandıkları robotları kaç yılda bir yenilemeliler?

C.G.: Düzenli bakımı yapılan, periyodik bakımları aksatılmayan robotların sanayide 20-25 yıl kullanıldığını ve sorunsuz olarak çalıştığını görüyoruz. Fakat teknoloji hızla ilerliyor. Yeni çıkan robotlardaki hız, düşük enerji tüketimi ve daha az alanda daha çok robotla üretim yapabilme imkanı gibi özellikler üreticileri, robot bozulmamış, ömrü dolmamış bile olsa eski teknoloji olduğu için yenisiyle değiştirmeye itiyor. Bu bağlamda teknolojik gelişmeleri de göz önüne alarak, sektördeki robotların efektif olarak ortalama çalışma süresinin 10-15 yıl olduğunu söyleyebiliriz. Sonrasında firmalar yeni teknolojilere uygun robotlar alarak yaptıkları yatırımı kısa sürede yeni teknolojilerden sağladıkları kazançlarla bertaraf ediyorlar. Örneğin 2005 yılında bir otomotiv firmasında çok sayıda Kawasaki robot kurulumu yaptık. Bu robotlar hala çalışıyordu fakat firma bu sene mevcuttaki modelleri yeni model BX serisiyle değiştirme kararı aldı. Bu kararda yeni robotların, firmanın üretimine yapacağı katkı ve teknolojik özellikler göz önünde bulunduruldu. Bakım konusuna gelince robot üreticilerinin yayınlamış olduğu bakım aralıkları var. Bunlar 10 bin ila 40 bin saat arasında değişiyor. Robotlar aslında çok uzun zaman hiç bakım yapılmadan da çalışabiliyor. Fakat Türkiye’de sanayide çalışan robotlar veya hatta başka ekipmanlar için de geçerli bir durum, ürünün bozulana kadar çalışması yönünde. Biz her ne kadar sattığımız robotları takip edip onların bakım periyotlarını müşterilere bildirsek de, kimi zaman yurt dışından Türkiye’ye entegratörlerin aracılığıyla gelmiş Kawasaki robotlar da oluyor. Bu robotlarda yaşadığımız problemler oluyor. Dolayısıyla bakım konusunda en az yılda bir kez yağ değişimi, genel bir kontrol yapılması veya yedek parça değişimi yapılması gerekiyor.

Kawasaki robotlarının bakım ve yedek parça temini konusunda müşterilerinize ne tür hizmetler sunuyorsunuz?

C.G.: Kawasaki’nin bakım konusunda da geliştirmiş olduğu birçok teknoloji var. Bunlar kestirimci bakım dediğimiz, bakım yapılmadan önce robotun hangi ekseninde, hangi motorunda ya da hangi redüktöründe aşınma olduğunu, olası bir problemin ne zaman hangi eksende yaşanacağını gösteren gerek yazılımsal gerekse teknik bakım çözümleridir. Bu çözümler, ölçüm ve raporlama yoluyla fabrikada sizin bir sonraki duruşta iş planınızı aksatmayacak şekilde robotlara bakım yapmanızı sağlayacak çözümlerdir. Yedek parça konusunda Kawasaki, robotlar için Japonya’dan ve Avrupa merkezi olan Almanya’dan yedek parça tedariki sağlıyor. Biz de Türkiye’de Günmak olarak, kendi depomuzda birçok yedek parçayı stok olarak bulunduruyoruz. Kimi zaman kendi depomuzdan, eğer bizde yoksa Almanya’dan temin ederek müşterilerimize sunuyoruz.

Robot yatırımı yapmak isteyen üreticilere neler tavsiye edersiniz?

C.G.: Genelde yatırım yapacak firmalar, ilk yatırım maliyetlerini göz önüne alıyorlar. Fakat sonrasındaki süreç maliyetlerinin de hesaba katılması gerekiyor. Tabii ki ince eleyip sık dokumak lazım. İlk maliyet çok önemli ama ilk maliyetin ardından yıllar içerisinde robotu kullanılırken yaşanabilecek herhangi bir olası problemle ilgili güçlü ve yerel olarak çok hızlı şekilde ona destek verebilecek bir firmayla çalışıyor olunması lazım. Bu maliyetlerin dışında her iki tarafın da süreç içerisinde iş birliklerini sürdürebilmeleri için her şeyin açık ve net olarak belirtildiği bir sözleşme yapılması gerekiyor. Sonradan farklı durumlarla karşılaşmamak adına hem robot kurulumu konusunda hem de müşterilerin beklentileri konusunda her iki tarafında birbirinden ne beklediğini yazılı olarak kayıt altına alarak ilerlemeleri önemli. Ayrıca sürecin başından sonuna kadar müşteri ile tedarikçi arasındaki karşılıklı güven çok önemli. Uygulama yapıldıktan sonraki devam eden süreçte hem farklı uygulamalar için hem de uygulamanın gelişimi için müşteriyle dirsek temasınız devam ediyor. Dolayısıyla güçlü ve yerel destek ağının olması, firmanın, ilgili markanın arkasında durabilmesi gerekiyor. Ürünle ilgili referansların dünyadaki bu ürünün kabul edilebilirliğinin ve ürünün çalışma performansının nasıl olduğu keza önem taşıyor. Robotlar arasında belli sektör ve uygulamaları ayırırsak, aslında x robot y robottan çok üstündür diyemeyiz. Fakat bu noktada uygulamada robotun nasıl uygulandığı, sonrasında da robotun programlanması ve programdan sonra verilen hizmetin devamlılığı öne çıkıyor.

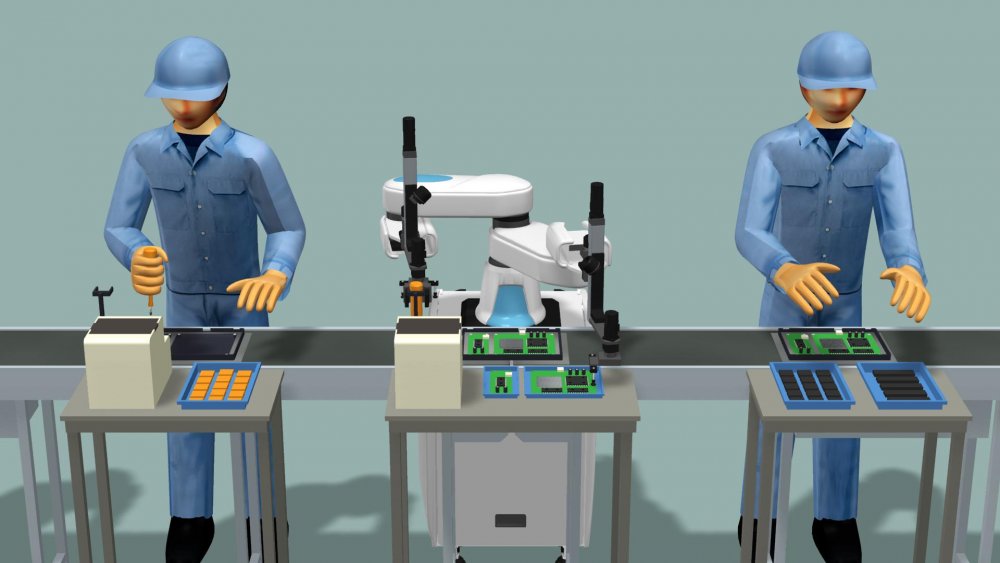

Size göre piyasada kolaboratif robota olan bakış açısı nedir? Size böyle talepler geliyor mu?

A.Ö.: Aslında şu an Türkiye’de kolaboratif robotlarda henüz çok yoğun bir talep yok. Ama yeni ve gelişmekte olan bir süreç. Bildiğiniz gibi yeni ürün geliştirmeleri sadece gerçek bir ihtiyacın üstünden doğmuyor. Bazen yeni bir teknolojik gelişme bize nasıl farklı çalışılabileceğini anlatıyor. Yani önce talebin yaratılması gerekiyor. Bu anlamda Türkiye’de de kolaboratif robot sektörünün de talebi yavaş yavaş yaratılmaya başlandı. Üreticilere önce bu yeni robot-insan çalışma şeklinin hangi sektörlerde, hangi uygulamalarda, hangi şartlarda fayda getireceğini anlatmak gerekiyor. Üretim şekillerinin bu sisteme ne kadar uyumlu olduğunu analiz etmek gerekiyor. Bundan sonra ancak talepler artacaktır diye düşünüyorum. Endüstri 4.0 ile birlikte özellikle öncü firmalardan bu konuda bir talep var. Bize de zaman zaman böyle talepler geliyor. Bu bağlamda Kawasaki’nin de duAro Robot adında, insanla birlikte aynı ortamda, aynı hat üzerinde ve hiçbir güvenlik ihtiyacına gereksinim duymadan çalışabilecek bir robotu var. Hatta iki model geliştirdi. Dahili kontrol ünitesine sahip, tekerlekleri olan; bir operatörün onu rahatlıkla alıp bir hattan başka bir hatta taşıyabildiği bir robot. Bağlantılarını bir bilgisayarı çalıştırır gibi rahatlıkla yapabiliyorsunuz ve bir tablet yardımıyla da robotu programlayabiliyorsunuz. Kawasaki, duAro’yu şu an özellikle vidalama ve gıda sektöründeki paketleme uygulamalarında kullanmaya başladı. Kawasaki hatta işbirlikçi robotların arayüzlerinin geliştirilmesi konusunda da gene robotik sektöründe bilinen bir firma ile global anlamda bir anlaşma da yaptı ve bunu da sektörde duyurdu. Bence kolaboratif robot talebi konusu, sürecin doğru analiz edilmesiyle doğru orantılı bir konu. Ama er ya da geç insanlarla robotlar yan yana çalışacaklar.

Firma olarak Endüstri 4.0 vizyonunuzu ve bu kapsamda ülke olarak sürecin neresinde olduğumuzu değerlendirebilir misiniz?

A.Ö.: Endüstri 4.0 en genel tabiri ile bir sanayi devrimi. Buhar gücüne dayanan mekanik üretim, ardından elektriğin keşfi ile yerini kitlesel üretim montaj hatlarına bıraktı. Endüstri 3.0 da elektronik ve IT kullanımına geçiş ile otomasyona dayalı üretim hayatımıza girdi. Ve şimdi IoT, bulut teknoloji ve büyük veri ile donatılmış, akıllı üretim teknolojilerini esas alan Endüstri 4.0’ı konuşuyoruz. Akıllı üretim teknolojileri derken neyi kastediyor sistem; Üretimdeki tüm makine ve süreçlerin bilgisayarlaşması ve birbiri ile kesintisiz iletişimini sağlayacak ileri teknoloji ile donatılmasını kastediyor. Bu anlamda aslında yeni bir kavram ama Endüstri 3.0’la beraber değerlendirilmesi gerektiğini düşünüyorum. Çünkü pratikte devletin politikalarıyla ya da üyesi olduğumuz ENOSAD’ın çalışmalarıyla Türkiye’de Endüstri 4.0’ı kavram olarak kabul ettik. Üretim teknolojilerimizde Endüstri 4.0’ı yakalamalıyız, kaçırmamalıyız diye bir algı ve farkındalık oluştu. Fakat pratikte Türkiye’deki üretim hatlarımıza ne kadar yansıdı derseniz, henüz yeterli bir pratiği olduğunu düşünmüyorum. Otomotiv ya da beyaz eşya sektöründeki büyük firmalar kolaboratif robottaki gibi Endüstri 4.0 konusunda da öncü konumundalar. Fakat Türkiye’deki üretimin asıl rol oynayıcıları çeşitli sektörlerdeki KOBİ’ler. KOBİ’lerin amacı, öncelikle Endüstri 3.0’ın yani robotlu otomasyon teknolojisini tamamlamak. Evet, Endüstri 4.0’ı hedefliyoruz ancak öncelikle Endüstri 3.0’la birlikte gelen robotlu üretim teknolojisinin teşvik edilmesi, daha fazla firmada robotlu üretime geçilmesi, daha kısa sürede daha fazla ve kaliteli üretimin sağlanması gerektiğini düşünüyoruz. Bunun dışında hem ulusal hem de uluslararası medya kanallarında zaman zaman Endüstri 4.0’ın ve yapay zekanın olumsuz yönlerine yapılan vurgular mevcut. Karşımıza sürekli olarak, robot askerler, robot köpekler çıkıyor ve bize robotların insanın işlerini ellerinden alacağı fikri empoze ediliyor. Evet, robotlar bazı işlerimizi elimizden alacak ama bu medeniyetlerin gelişim sürecinde başka buluşlar için de geçerli bir riskti. Otomobil çıktığında at arabacıları da eminim bu korkuyu yaşamıştır. Bu anlamda odak noktamız elimizden gidecek işler değil, teknolojinin hayatımıza katacakları ve bize getireceği yeni meslekler, yeni yaşam koşulları, yeni üretim metotları olmalı. Çünkü 2018 yılındaki Dünya Ekonomik Forumu’nda endüstri 4.0 konuşulurken, sadece iş yapma şeklimizi değil, toplumsal hayatta da değişikliklere sebep olacağı konuşuldu. Hatta teknolojinin bu bizi korkutan algısına karşılık, Japon hükümeti de 2016 yılında Toplum 5.0 diye bir kavram ortaya koydu. Temel felsefesi, teknolojinin toplumlar tarafından bir tehdit olarak değil, bir yardımcı olarak algılanması gerektiği yönündeydi.

Gelecek hedef ve beklentileriniz nelerdir?

C.G.: Öncelikle 2020 yılının 2019’a göre daha iyi olacağını düşünüyoruz. Durağan geçen piyasaların düzeleceğini ve bununla birlikte Türkiye’de robotik üretim hat yatırımlarının artacağını bekliyoruz. Buna yönelik birtakım çalışmalarımız var. Hazırlık aşamasında olduğumuz Robot Teknoloji Merkezimizi hayata geçirmeyi planlıyoruz. Burada çeşitli etkinlikler düzenlemek ve hem akademik kadrolardan hem de sanayi içerisinden insanlarla birçok eğitim, etkinlik ve sunum gerçekleştirme gibi planlarımız var.

Cem Bey, kısaca kendinizden bahsedebilir misiniz?

C.G.: 2005 yılında Ohio State Üniversitesi Endüstri Mühendisliği Bölümünden mezun oldum. Türkiye’ye döndüğümde aile şirketimiz GÜNMAK A.Ş.’de Proje Mühendisi olarak çalışmaya başladım. Şu anda GÜNMAK’ta Genel Müdür Yardımcısı olarak çalışıyorum. Evliyim, Utku ve Ceren adında iki çocuğum var.

Aslıhan Hanım sizi tanıyabilir miyiz?

A.Ö.: 2003 yılında Kocaeli Üniversitesi İ.İ.B.F. İşletme Bölümünden mezun oldum. Ardından 2010 yılında Yeditepe Üniversitesi’nde Bütünleşik Pazarlama iletişimi Yönetimi konusunda yüksek lisans yaptım. 2011 yılında GÜNMAK’ta çalışmaya başladım ve şu anda GÜNMAK’ta Pazarlama Müdürü olarak görev yapıyorum.