Mutfak sektörünün öncü firmalarından Eurodecor, dolap kapaklarında temperli renkli cam ve alüminyum malzemenin kullanıldığı özgün kapaklardan, laminant malzemeye, masif ahşap ve doğal kaplamadan polimerik laminat kaplamaya kadar farklı malzemeler kullanıyor. Toplam 130 bin metrekare açık alan üzerine 35 bin metrekare kapalı üretim alanına sahip olan firma, 2001 yılında hizmete girdi.

Mutfak, banyo ve kapı modellerini müşterilerinin beğenisine sunan Eurodecor sürekli değişen pazar koşullarına ayak uydurabilmek için üretim teknolojilerini güncel olarak takip ediyor. Buna göre; panel üretim hattı, kaplama masif üretim hattı, montaj ve paketleme hattı, profil üretim hattı, kapı kanat üretim hattı, boya-cila uygulama hattı, kapı montaj ve paketleme hattı, yardımcı atölyeler hattı, malzeme, mamul ve yarı mamul depolarına sahip. Yüksek teknoloji ürünü makinelerde, ileri uygulama yöntemleri ile dünya standartlarında üretim yapan firmanın faaliyetlerini Üretim ve Planlama Yöneticisi İsmail Özgel ve Kapı Üretim Şefi Hakan Yapıcı anlattı.

Mobilya imalat sektöründe yaşanan son gelişmeleri okuyucularımız için paylaşır mısınız?

Hakan Yapıcı: Firmamız, kapı, mutfak, banyo gibi mobilya sektörü özelinde üretime yoğunlaştı. İlk olarak banyo ve mutfak alanında üretime başlayan Eurodecor, ihtiyaçlar doğrultusunda fabrikasını büyüterek, kapı üretimini de portföyüne eklemiştir. Şu an fabrikamızda kapı, mutfak, banyo, vestiyer üretimi gerçekleştiriyoruz. Sektörün ihtiyaçlarına göre standart ürünlerimiz var ve bu ürünler üzerinden üretimimizi gerçekleştiriyoruz. Ama sektörün ihtiyacı ya da müşterinin taleplerine yönelik de özel ürünlerimiz var.

Fabrikanızda hangi noktalarda otomasyon hattı kullanılıyor?

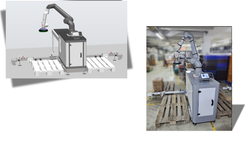

İsmail Özgel: Biz bu yıla mevcut üretim sisteminde daha az personel çalıştırmak ve daha fazla üretim yapmak hedefiyle başladık. 2017 yılının başında 175 kişiydik. Şu an 145 kişiyiz. Kapasitemizi yüzde 20 arttırıp, personel sayımızı aşağıya çektik. Bununla ilgili çeşitli noktalara 7 tane vakumlu manuel robot aldık. Amacımız, 2 kişinin yaptığı işi, tek kişiye düşürmekti. Operasyonlar arasında taşıma işlemlerini azaltmak amacıyla bant sistemi kurduk. Bazı yerlere hidrolik konveyörler koyduk. Amacımız o noktadaki kişileri azaltmaktı. Şu an kapı üretim hattında kapının iç detayını oluşturduğumuz bir karkas sistemi var. Açıkçası robotlu üretim benim 2013 yılından beri hayalim. Ben daha önce metal sektöründe de robot kullandım ve üniversitede de robot eğitimi aldım. Metal sektöründe çalışırken, fikstürle kaynak üretimi için robotlar kullanıyordu. Şu anda da aynı firmada halen robot kullanılmaya devam ediyor ve onlar ev tipi ocakların üzerindeki evyelerin fikstür kaynağını robotlarla yapıyor. Buradaki amacımız, kapının içindeki karkası robota bir şekilde çaktırtmaktı. O noktada şu an çalışan 5 personel var. Elle manuel çakma prosesi yapılıyor. 2014’ün sonuna kadar robotun hangi amaçla kullanılacağı, yatırımlar, teklifler vs. çözümlemiştik. Çaktığımız makina sonradan adapte edilecek tabancı olacağı için, o tabancanın içinde tel adeti var. Telleri şarjör şeklinde sürekli doldurmamız gerekiyor. Biz o noktaya bir vibrasyon çözümü düşündük. Ancak bunu yaptıracak kimseyi bulamadık. Olmadığı için de robot planımız rafa kalktı. Hatta bu sene iyileştirme planları içierisinde son madde olarak robot vardı. Kuracağımız robotlarda tek sıkıntımız; çakım esnasınaki şarjörü doldurma süresi bizim için çok kısa. Robotu sürekli durdurup, şarjörü doldurup, tekrar çalıştırmanız gerekiyor. Bu da bize yatırım maliyeti anlamında çok mantıklı gelmedi. Ayrıca bir zımpara makinası da almayı düşünüyoruz. Elle yaptığımız zımparayı fırça zımparayla çözmeyi hedefliyoruz.

Peki bu durum robot entegratörünün mü yoksa otomasyon firmalarının çözmesi gereken bir sorun mu?

Aslında piyasadaki robot üreticisi firmaların çözmesi gereken bir konu değil. Bu, entegratörlerin ya da otomasyon firmalarının çözmesi gerekin bir konu. Onların dediği şey robotu kurar, çalışma mantığını anlatır, gösteririm, geri kalan kısım sizin yapmanız gereken kısım diyorlar. Açıkçası bu konu da otomasyona giriyor. Bize otomasyonla ilgili destek olan hiçbir firma olmadı. Bu projeyi çok anlattım ama kimse yanaşmak istemedi. Halbuki eğer hayata geçirilirse Türkiye’de bir ilk olacak. Şu an kapı üreten hiçbir firmada robotla çakım prosesi yapılmıyor. Herkes her çakıyı elle çakıyor. Böyle bir sistem hayata geçtiğinde şu an Türkiye’de üretim yapan 7 tane kapı firması varsa 6’sı bu robotlu prosesi üretimine alacaktır.

Böyle bir yatırım yaptığınızda nasıl bir verimlilik ve maliyet düşüşü hedefleniyor?

Şu an çakım prosesi için 5 personel ile günde yaklaşık 250 kapılık malzeme çakabiliyoruz. Ben bunu robotla yaptığım zaman tek robot bir günde yaklaşık 4 saatte o malzemeyi çakabilecekti ve başında sadece bir kişi çalışacak, fikstür doldurup, boşaltacaktı. Kısacası tek kişiyle bu işi çözecektik. O noktada üç kişilik bir personel kazancımız olacaktı ve kapı üretim sayısında artış olacaktı. Bizim en büyük hedefimiz buydu. Sonuçta personel sayısıyla birlikte maliyetimiz artıyor ve bu durum satışlarımızı etkiliyor. Biz üretim maliyetini düşürmek istiyoruz.

Şu an kullandığımız vakumlar, manuel kullandığımız vakutlar ve markası Schmalz. Biz onları Almanya’dan aldık ama otomatik istediğimiz noktaları biz kurduk. Otomatik olarak çalışan bölümlerde çalışan kişi olmayacaktı. Biz de otomatik yükleme yapan bir makine var. O da robot mantığında çalışıyor. Otomatik alıp kendi besliyor. Benim ilk hedefim kendi beslememizi sağlamaktı ama onun yatırım maliyeti çok pahalıydı ve şu an kullandığımız sistemler daha ucuzdu. İlk etapta mevcut sistemlerimize geçtik. Bizim tek hedefimiiz buradaki otomasyonu çoğaltıp, mevcut personeli daha verimli hale getirip, hem hızı arttırmak hem maliyeti düşürmek hem de daha kalifiye personele inmekti. “İndir-kaldır, taşı” işlemleri için personelimizi kullanmak istemiyoruz.

Daha önce bununla ilgili teklif aldığınızı belirtmiştiniz. buna rağmen sonuç alamadınız mı?

Kuka marka robotu ben daha önce kullanmıştım. Kuka sevdiğim bir firma olduğu için Kuka’dan teklif aldım. Aslında bizim öngördüğümüze göre robotun çok fazla maliyeti yoktu, 1-2 yıllık amortisman süresi vardı. Problem; çakım esnasındaki tabancanın dolum kısmıydı. Entegratörler bu konuda yardımcı olamadı. Otomasyon için birkaç firmayla görüştük ancak istediğimiz sonucu alamadık. U şeklindeki çiviyi tabancaya getiremedik. Tabancanın ucuna gelecek ve orada bir besleme sistemi olacak. Bizim istediğimiz şey; bir vibratör olacak, içine Uçivileri atacağız, bunlar vibrasyon sistemiyle dönerek düzgün hale gelecek ve tabancanın hattına boru yardımıyla besleme sağlanacak. Buna benzer bir sistemi Almanya’da bir fabrikada gördüm. Vidalama olarak kullanıyorlar. U çiviyi çevirecek, hatta besleyecek, tabanca da hattan alıp hiç durmadan robot çalıyor olacak. İstediğimiz proses budur. Çünkü karkas büyük bir malzeme, 4 tarafa dönüyor ve sürekli çakıyor olacak. Biz sadece çaktığı yerden mevcut karkası alıp yenisini koyacağız, robot da o sırada dönüyor olacak. İstediğimiz şey buydu aslında.

Fabrikanızda yalın üretim çalışmaları var mı?

2006 yılında çalıştığım firma Arçelik, Demirdöküm gibi firmaların yan sanayisiydi. Yalın üretimi ilk defa orada gördüm. Sonrasında bununla ilgili eğitimlere gittim. Arçelik’te 6 sigma eğitimine gittim. Kaizen gibi eğitimler sonunda ilk çalıştığımız yerde de bunu deneyimleme fırsatı bulduk. Şu an burada uygulamak istediğimiz şeyin adına Yalın Üretim de diyebilirsiniz. Biz burada çoğu prosesi kişilerden alıp daha kişilerden bağımsız bir sistem haline getirmeye çalışıyoruz. Uygulamak istediğimiz sistem bu. Yaptığımız yatırımlar, maliyeti düşürmek, düzenlemeler, 5S sistemleri vs. hepsi yalın üretimin birer adımları. Firmamız şu an Yalın Üretim anlamında çok yeni adımlar atmakta çünkü bu bir kültür ve kültüre erişmek için 5S’in tüm adımlarını geçmek ve sistemi çalışanlara ve yöneticilerimize anlatmak gerekir. Şu an ilk etapta kendimizce fikir ve üretim olarak görüşüp, bu kültürü yönetim kadrosuna yerleştirip, daha sonra çalışan boyutuna indirgemek istiyoruz.

Fabrikanızda kaç adet depo bulunuyor?

Şu an fabrikamızda bir fiil çalışan 2 depo alanımız var. Birincisi ana malzeme depomuz, ikincisi sevkiyat depomuz. Sevkiyat depomuzda ürünlerimiz hacimsel olduğu için bir raflama sistemi bulunmuyor, sadece yerlere işaretler koyduğumuz bir raflama düzeni bulunuyor. Kullandığımız sistemler için Login Yazılım ile çalışıyoruz. Adresleme süreçlerimiz mevcut. Ürün çıktığında etiketlemeyi adreslemeyle yapıp, raflara taşıyoruz. Login Yazılım’ı depoda da kullanıyoruz. Depodaki ürünlerin hacimleri daha düşük olduğu için orada bir raflama düzenimiz var ancak raflara da yükleme ve boşaltmayı elle yapıyoruz.

Kullandığınız sistemler ve çözümler nelerdir?

Biz yarı mamul stoğuna geçmeyi hedefliyoruz. Bizim ikinci bir aşamamız da bu. Şu an tespit ettiğimiz noktalarda üretimi yavaşlatan durumlar var. Proje bazlı çalıştığımız için bir tane perakende müşterimiz gelip, bir banyo modülü bile istese, sıfırdan kesip, toplayıp, paketleyip sevkiyata teslim ediyoruz. Bu süreç üretim hızını yavaşlattığı için yarı mamul stoğuna geçmeyi planlıyoruz. Ürünlerin satış hızına bağlı olarak, yarı mamul stok miktarlarını belirleyip -Login Yazılım’ın da böyle bir hizmeti var- bir raflama düzeni kurduk; mutfak ve banyo hattında yarı mamul stok alanı oluşturmayı hedefliyoruz. Buraya