Dünyanın en geniş ürün çeşitliliğine sahip olan su kaydırağı tedarikçisi Polin, kaydırakları bir hikayenin parçası olarak görüyor ve farklı temalarda projeler geliştiriyor. Üretim sürecinin hızlı ve istenildiği kalitede ilerlemesi için 2016 yılında robotlu gelcoat boyama sistemi kurmak için yatırım gerçekleştirdi. Polin Waterparks Teknik Birimler Direktörü Özkan Sur ve Polin Waterparks Üretim Müdürü Tolga Tezcan projenin detaylarını şu sözlerle anlattı: “2016 yılında robotlu gelcoat boyama sistemi kurma aşamasında tüm dünyada entegratör ve uygulama araştırması yaptık. Genelde tek renk gelcoat mutfağına sahip robotlu sistemler karşımıza çıktı. Üretim tekniği olarak değişken müşteri talebine cevap verebilmek için “bir üret-bir ilet” mantığı ile üretim yapıyoruz. Aynı anda 77 farklı renkte talep gelebilmektedir. Fizibilite araştırması sırasında maksimum 4 farklı renk gelcoat boya yapabilen sistemler karşımıza çıktı. Bu nitelikte robotlu gelcoat otomasyon hattı üretebilen dünyada 3 firma vardı. Bizim ihtiyacımız minimum 10 farklı rengin değişken bir şekilde iki sefer üst üste boyanması gerekliliği idi. Bu firmalar ile projenin gerekliliklerin belirlenmesi ve tasarımı aşamasından itibaren beraber çalışmalarımızı yürüttük.”

Öncelikle okuyucularımız için kısaca firmanızın yapılanmasını anlatmanızı rica ediyoruz.

1976 yılında İstanbul’da kurulan Polin Waterparks, bugün su kaydırakları ve su parkları tasarım, üretim, mühendislik ve montajında A’dan Z’ye hizmet sunan bir su parkı tedarikçisi. 105 ülkede 3000 su parkı projesi gerçekleştiren Polin, “Daima Yenilikçi”, “Dünya Çapında Üstün Kalite” ve “Teknoloji Liderliği” vizyonuyla global su parkı sektörüne kattığı birçok yenilikle sektöre yön vermiş ve bugün birçok ülkenin hatta kıtanın en büyük ve ödüllü su parklarına imzasını atmıştır. Bugün, sektörde önemli yeri bulunan Six Flags, Cartoon Network, Aspro Parks, Royal Caribbean, Carnival, MSC, Rixos gibi dünya devlerine hizmet veren global bir marka haline gelmiştir. Tüm üretimi 35 bin m2’lik dünyanın en büyük su kaydırağı üretim tesisi olan Türkiye’de gerçekleşmekte ve globalde yaklaşık 2 bin kişilik ekibiyle üstün kalite anlayışıyla çalışmalarına devam etmektedir.

Firmanız ülkemize alanında ne gibi ilkleri kazandırdı? Hangi başarılara imza attı?

Dünyanın en geniş ürün çeşitliliğine sahip olan su kaydırağı tedarikçisi Polin, aynı zamanda uluslararası patentlere sahip ve dünyanın en prestijli ödüllerinin de sahibi. Sektörde yeni bir kilometre taşı olarak gösterilen kendinden temalı olan ilk su kaydırağı King Cobra su kaydırağımız 6 yıldır üst üste Avrupa’nın En İyi Su Kaydırağı seçiliyor. Tayland, Pattaya’da bulunan Cartoon Network Amazone Su Parkı’nda tüm kaydırakları bir çizgi film karakterine dönüştürerek parkın bir hikâye anlatmasını sağladık. Kaydıraklar artık bir kaydırak olmaktan ziyade hikâyenin bir parçası oldular. Sahip olduğumuz temalandırma gücümüz ile her park için özel tasarımlar yapabilmekteyiz. Bunların yanında patentli olan doğal ışık efektli, yarı şeffaf ve şeffaf kaydıraklarla hem ürünlerimizi kullanan kişilere hem dışarıdan izleyen seyircilere keyifli anlar yaşatmanın yanında bir de sektörde büyük ses getiren bir yeniliğin öncüsü olduk. Kurulduğu günden beri sahip olduğumuz vizyonumuz ile birlikte 2017 yılında global anlamda sektördeki tek ve Türkiye’de ise sayılı Ar-Ge merkezlerinden biri konumuna geldik.

Firmanızın yapılanmasından bahseder misiniz? Üretim süreçleriniz ile ilgili bilgi verir misiniz?

Firmamız Polin Holding bünyesinde yer almaktadır. Amerika, Çin, Rusya, Brezilya gibi dünyada 15 yerleşik satış ofisimiz bulunmaktadır. Sipariş bazında çalışıyoruz. Her proje müşteri isteği doğrultusunda tasarlanıyor. Proje büyüklüğü de müşteri ihtiyacına göre değişkenlik göstermektedir. L-RTM tekniği ile kompozit su kaydırağı üretmekteyiz. L-RTM konusunda oldukça yetkin olduğumuzu söyleyebilirim. Kapalı kalıp tekniği ile 18 m2 parça üretebilmekteyiz.

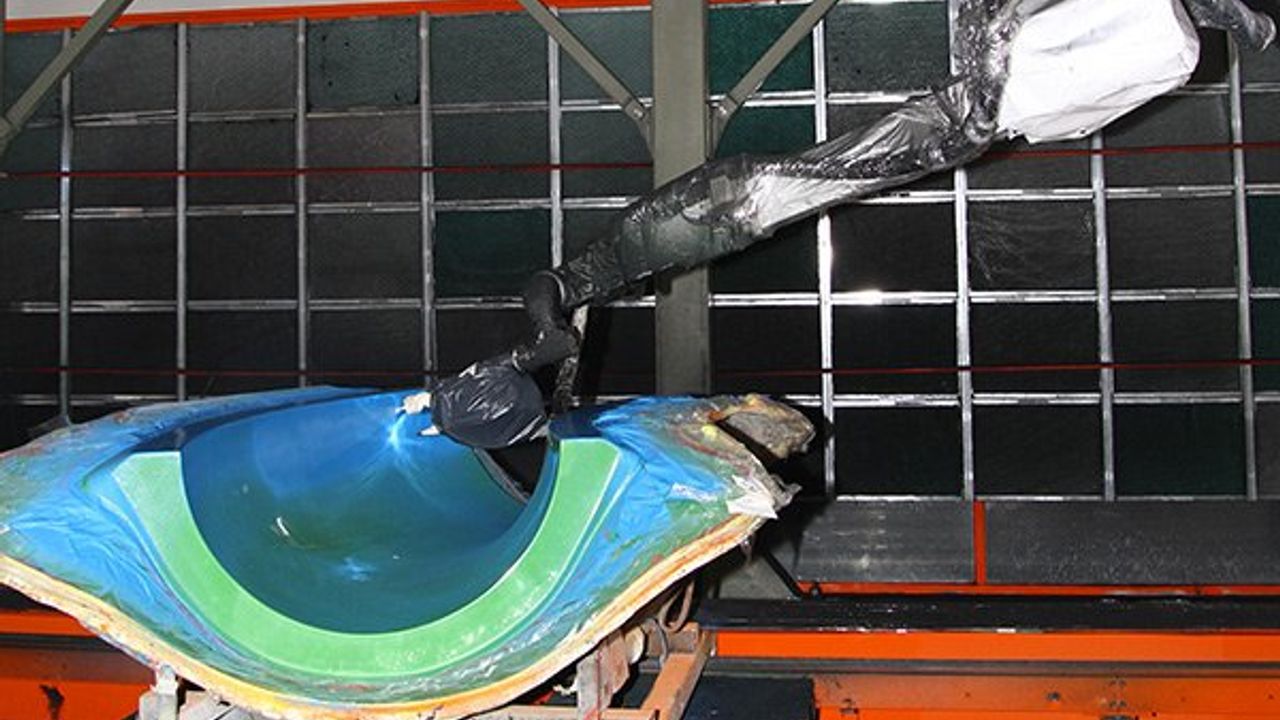

Kompozit süreçleri alışılmışın dışında ürünün renklendirilmesi ile başlamaktadır. Rengi de müşterilerimiz kendi istekleri doğrultusunda belirlediğinden her modül için 30.000 kombinasyon oluyor. Bir projede ortalama 1000 civarı parça olduğundan değişkenliği yönetmek başlı başına bir iş haline geliyor. Proseslerimiz önce kalıpların gelcoat ile boyanması ile başlıyor. Bizim bu operasyonda bir robot otomasyon sistemimiz var. Ardından cam elyafların kalıp üzerine serilmesi ve kalıpların kapatılması ile devam ediyor. Kalıplara vakum altında enjeksiyon basım yapılmasından sonra parça el ile tutulur hale geliyor. Ardından kalıptan alınan parçalar trim ve delme operasyonuna geçiyor. Bu operasyonumuzda robotlar ile yönetilmektedir. Montaj, parlatma ve paketleme aşamalarından sonra ürünler depoya inmektedir.

Robotlu sistemi devreye almada en riskli kısım entegratör firma seçimi. Bu konuda nelere dikkat ettiniz?

Toz boya, yaş boya vb. boya prosesleri ile ilgili dünyada birçok otomasyon ve robotlu uygulama olmasına rağmen, gelcoat boyaması ile ilgili dünyada çok fazla örnek bulunmamaktadır. 2016 yılında robotlu gelcoat boyama sistemi kurma aşamasında tüm dünyada entegratör ve uygulama araştırması yaptık. Genelde tek renk gelcoat mutfağına sahip robotlu sistemler karşımıza çıktı. Üretim tekniği olarak değişken müşteri talebine cevap verebilmek için “bir üret-bir ilet” mantığı ile üretim yapıyoruz. Aynı anda 77 farklı renkte talep gelebilmektedir. Fizibilite araştırması sırasında maksimum 4 farklı renk gelcoat boya yapabilen sistemler karşımıza çıktı. Bu nitelikte robotlu gelcoat otomasyon hattı üretebilen dünyada 3 firma vardı. Bizim ihtiyacımız minimum 10 farklı rengin değişken bir şekilde iki sefer üst üste boyanması gerekliliği idi. Bu firmalar ile projenin gerekliliklerin belirlenmesi ve tasarımı aşamasından itibaren beraber çalışmalarımızı yürüttük. Polin olarak mühendislik çözümlerini robot üreticisi firma ve gelcoat mutfağını hazırlayan firma ile birlikte gerçekleştirdik. Bu sayede dünyada tek olan 10 farklı rengi aynı hatta boyayabilen iki robotun entegre çalıştığı bir sistemi devreye aldık.

Kompozit trim ve delme robot sistemimizde ise dünyada çok çeşitli örnekler olmasına rağmen Türkiye’de referans projelere ulaşamadık. Türkiye’de robot sistemleri ile ilgili çok yetkin firmalar olduğundan ve asıl önemli konunun robot ve fikstür sistemleri olduğundan yerli bir entegratör firma ile çalışmayı uygun gördük. Geometrisi farklı 600 parçanın 4 dakika Takt zamanına uygun şekilde aynı fikstürde sabitlenip kesilmesi oldukça iddialı bir hedef idi. Yerli bir firma ile bu kadar yoğun çalışmayı başarılı bir şekilde gerçekleştirdik.

Robotlaşmaya giderken fizibilite çalışmaları yaptınız mı? Robot yatırımı yaparken dikkat edilmesi gereken noktalar nelerdir? Söz konusu süreçte ne tür kriterleri dikkate aldınız?

Otomasyon sistemleri bir bütün olarak değerlendirilmesi gereken sistemler. Biz fizibilitemizi 5 yıllık yaptık. Otomasyon ve robot sistemlerine geçireceğimiz operasyonlarımızı belirledik. Bütün operasyonların ve sistemlerin robotlaşması bir anda olamayacağı için, yatırımları fazlara böldük. İlk olarak en kritik prosesimiz olan trim ve delme prosesimize iki robot yatırımı gerçekleştirdik. Trim ve delme sisteminin devreye alınması bizim CAD/CAM ve mekanik bakım yetkinliğimizi artırdı. Daha hassas operasyon yapmamız neticesinde öndeki proseslerde iyileştirme yapmamıza imkan sağladı. Özellik ile kompozit malzemeler esneyen malzemeler olduğunda kesici takım seçimi, işleme özelliklerinin geliştirilmesi açısından sektöre çok faydalı oldu. Bizim yatırımımızdan sonra başka kompozit firmaları da trim robotu yatırımı yaptılar.

İlk robot yatırımında edindiğimiz tecrübeler ışığında gelcoat robotu yatırım ve projesini çok daha detaylı Proses FMEA yaparak gerçekleştirdik. Özellik ile ikinci proje daha önce örneği olmadığı için yükleniciler ve bizim için oldukça zorlayıcı oldu. Ancak tüm zorluklara rağmen Dünya kompozit sektöründe daha önce uygulanmamış bir sistemi hayata geçirdik.

Robot yatırımlarında öncelik ile robot otomasyonu devreye alacak şirket içi ekibin doğru seçilmesi gerekiyor. Ekip istekli olduğunda her türlü zorluk aşılabiliyor. Aynı şekilde entegratörün de çözüm kültüründen geliyor olması önem arz ediyor. Özellik ile daha önce örnek uygulaması olmayan ve ilk defa tasarlanan sistemler, önceden öngörülmeyen riskler içermektedir. Bu durumda geliştirilecek mühendislik çözümleri ancak iki firmanın sinerjisi ile çözülmektedir.

Proje sırasında robot otomasyon sistemlerinin tasarım ve imalatı her aşamada yerinde düzenli olarak denetlenmeli. Bu sayede gözden kaçabilecek pek çok detay önden çözülebiliyor. Bu yöntem ile yüklenici ve proje ekibi daha sıcak iletişimde olduğundan yardımlaşma da artıyor.

Bir diğer konu her robot yatırımının bir öncekinden daha üst bir teknoloji içermesi, firma yetkinliğinin gelişmesi açısından çok önemli bir konu. Aynı şekilde entegratör ile sıkıntı yok ise aynı entegratör ve benzer marka ile devam etmek, bakım ve yönetilebilirlik açısından fayda sağlıyor. Bundan dolayı ilk seçimler gerçekten önemli.

Ne zaman robotlu üretime geçtiniz? Bünyenizde hangi proseslerde, kaç adet robot kullanıyorsunuz?

İlk olarak Nisan 2014 yılında trim ve delme için robot otomasyon sistemi çalışmalarımıza başladık. Şubat 2015 yılında iki adet trim ve delme robotumuzu devreye aldık. Gelcoat robot otomasyon sistemi tasarımına ise Mayıs 2015 yılında başladık. Tasarım ve sözleşme Ağustos 2016 yılında gerçekleşti. Sistemin İtalya’da üretilmesi, kontrolleri sonrasında montajı Temmuz 2017’de başladı. Devreye alınması ise 15 Ekim 2017 tarihinde gerçekleşti. Şu anda iki prosesimizi 2 adet 8 eksen sabit robot, 2 adet 8 eksen gantryli olmak üzere toplam 4 robot ile yönetiyoruz.

Robot yatırımı firmanıza ne gibi katkılar sağladı? Robot yatırımından sonra elde edilen avantajlar (verimlilik, işçilik, genel üretim maliyetleri, kalite vb.) neler oldu?

Kompozit sektöründe robot ve otomasyon kullanımı yaygın değil. Bizim uyguladığımız robot teknolojisini dünyadaki rakiplerimiz de kullanmamaktadır. Bu neden ile müşterilerimizin öncelikli tercihi olmaktayız. Uyguladığımız robot otomasyonlu proses mühendisliği kompozit içeren pek çok sektörde uygulanmamaktadır. Polin olarak kalitenin proses aşamasında üretilmesi gerektiğine inanıyoruz.

Robot otomasyon tasarımlarımızda da proses kontrolünü ön planda tutuyoruz.

Kazançlarımıza değinmek gerekirse, trim ve delme robotunda 4 dakika takt zamanında aynı fikstüre 600 değişik geometride parça bağlayabiliyoruz. Minimum düzeyde servo motor kullanarak çok farklı geometriye uyum sağlayabilen vakumlu bir fikstür sistemi kullandık. Aynı zamanda kompozit frezeleme teknikleri ve takım teknolojisinde yetkinliğimizi arttırdık.

Gelcoat robot otomasyon sisteminde ise iki robotun barkod sistemi ile senkronize olarak tek parça akışın konveyörde yönetildiği bir sistem oluşturduk. Bu sistem sayesinde gelcoatun debisi, yoğunluğu, karışım oranları gibi tüm proses parametrelerini kontrol edebilir hale geldik.

Potansiyel robot yatırımcılarına tavsiyeleriniz nelerdir?

Genelde robot sistemleri aynı işi tekrarlı bir şekilde yapmayı amaçlamaktadır. Biz üretimimizde Yalın Düşünce Tekniklerini uygulamaktayız. Bundan dolayı bizim sistemlerimizde aynı parça arka arkaya üretilmemektedir. Bu neden ile tüm otomasyon tasarımlarının yalın düşünceye uygun tasarlanması önem arz etmektedir. Yatırım aşamasında prosesin ihtiyacını net bir şekilde tanımlamak ve buna uygun mühendislik çözümlerinin geliştirilmesi için çalışmak çok önemli. Hiçbir entegratör sizin işinizi sizin kadar bilemez. Bu neden ile tecrübelerine dayanarak bazı kabuller yapar ve çözümler önerirler. Ancak sizin proses ihtiyacınız multi disipliner mühendislik çözümleri istiyor olabilir. Burada en büyük iş yatırım yapacak firmanın mühendislik kadrosuna düşüyor. Tüm tasarımı entegratöre bıraktığınızda yatırımın aslında işinizi tam karşılamadığınızı görüyorsunuz. Bu durum entegratörden ziyade yatırımcı firmanın gerekli çabayı göstermediğinin göstergesi. Siz istediğinizi tam olarak anlatıp, yapılan tasarımı kontrol ettiğinizde entegratörler çözüm buluyorlar. Bu yüzden yatırımcı ve entegratörün uyumu çok önemli. Proje sırasında Proses FMEA’nın entegratör risklerini de içerecek şekilde detaylı yapılması, süreci çok kolaylaştırmaktadır. Bu sayede riskler daha rahat yönetilebiliyor. Elbette ki robot sistemlerinin yerinde kalite mantığı ile çalışırken kendi kontrol sistemlerini de içermesi gerekir.

Gelecek dönemde hangi alanlarda robot yatırımı yapmayı planlıyorsunuz?

İki yıllık robot yatırım planımızda elyaf serim robotu, vinilester uygulama robot hattı ve polisaj ve paketleme robot hattı bulunmaktadır. Vinilester uygulama robot hattının mühendislik çalışmaları tamamlandı. Polisaj ve Paketleme hattının mühendislik çalışmaları devam ediyor. Elyaf serim robotu konusunda daha önce yapılmış bir sistem olmadığından Avrupa Birliği projesi yapmayı planlıyoruz. Çalışma gerçekleştiğinde uluslararası patentli bir hat olacak.

Sanayinin Dijital Dönüşümü vizyonunuz nedir? Bu konuda attığınız adımlar nelerdir?

Polin Waterparks sektöründe dünyanın en önemli firmalarından birisidir. Vizyonu da dünyadaki en iyi su parkı tedarikçisi olmaktır. Üretim tarafında bizim vizyonumuzda Polin vizyonunu destekleyecek, üretim yapısı ve tekniklerini oluşturmaktır. Bundan dolayı Sanayi Dijital Dönüşümünü çok yakından takip etmekte ve uygulamaları devreye almaktayız.

Polin’de şu anda operasyon, PLC kontrolü ve süreç kontrolü düzeyinde otomasyon seviyesine erişmiş bulunmaktayız. Sanayi Dijital Dönüşüm vizyonumuz, tüm robotlu sistemlerin kurulması ve ERP sistemi üzerinden entegrasyonu ve AGV’ler ile tüm malzeme ve proses hareketlerinin yönetilmesidir. IoT teknolojisi ile elde edeceğimiz “büyük veri” ile üretim hatlarındaki değişkenlikleri anlık olarak takip edecek ve yapay zeka sistemleri ile prosesin dijital olarak yönetilmesini sağlayacağız. Üç yıl içerisinde tüm sistemler dijital olarak birbirine bağlanacak ve tesis yönetim düzeyinde dijital uygulamalar sağlanacaktır.

Bünyenizde kullanılan depolama sisteminin özelliklerinden bahsedebilir misiniz?

Polin olarak proje bazlı siparişe yönelik üretim yapıyoruz. 9000 m2 alanda ERP destekli barkod ile dinamik depolama yapıyoruz. Proje büyüklüğü ve terminine göre depolama alanı belirlenmektedir. Ürünümüz büyük ve değişken hacimler kapladığından katlı depolamaya uygun değil. ERP sistemleri yardımı ile herhangi bir kod 45 sn. içinde fiziki olarak sevkiyata hazır hale gelebiliyor.

Enerji verimliliği odaklı üretim çerçevesinde ne tür sistemlerden yararlanıyorsunuz? Ne tür metodlar uyguluyorsunuz?

Kompozit üretim tesisleri üretim tekniğinden kaynaklı olarak büyük alanlarda çalışmak zorundadır. Ancak bölgesel olarak iklimlendirme ve şartlandırma yapmak mümkün oluyor. İşletmemizde fiber algılama ile fabrikanın tüm ısı değerlerini ölçüp, havalandırma sistemleri ile düzenliyoruz. Sistemden anlık veri aldığımızdan gereksiz ısıtma ve şartlandırma yapmıyoruz. Robot otomasyon sistemleri ile kirli ve kontamine alanlar azaldığından büyük oranda havalandırma maliyetlerimizde düşüşler sağladık.