ROBİCON, Yaskawa ve Fronius iş birliğiyle 1996 yılından beri enerji sektöründe faaliyet gösteren ve sektörün önde gelen firmalarından olan KJ POWER JENERATÖR firmasının yeni taşınacağı Gebze Şekerpınar’daki fabrikasına kurulması planlanan bir robotik ark kaynağı projesi hayata geçirdi.

Yakıt tanklarının kaynatılmasını amaçlayan proje kapsamında ilk kez robot yatırımı yapan firma, ROBİCON’un mühendislikteki uzmanlığı ve Yaskawa Motoman AR3120 robotu ile atılan kaynak sayesinde zaman ve maliyetten tasarruf sağladı, iş sağlığı ve güvenliğine katkıda bulundu.

Robicon Robotik ve Mekatronik Sistemler Kurucusu İrfan Sönmez, “Yaskawa ve Fronius’un “ComArc (Arc Sensor)” ve “Touch Sense” yazılımlarını kullandık. Bu da sızdırmazlık da olduğu için değişken iş parçalarında kaynağı, hep aynı noktaya ve doğru bir biçimde atabilmemize olanak tanıdı.” diyor.

İrfan Bey, öncelikle firmanızı ve robotlu otomasyon konusunda uzmanlık alanlarınızı anlatabilir misiniz?

Biz ROBİCON olarak, tasarım, mekanik, imalat, montaj, elektrik, otomasyon, robot programlama dahil olmak üzere sıfırdan anahtar teslim projeler gerçekleştiren robot entegratörü bir firmayız. Ben de kaynak mezunu olduğum ve firmamızın uzmanlık alanı da kaynak olduğu için, bu alanda projeler hayata geçiriyoruz. Özellikle ağır kaynak da oldukça iddialı bir şirketiz. Ekibimizi bu doğrultuda yetiştirmeye ve seçmeye özen gösteriyoruz. Hatta bu konuda bazen diğer entegratör firmalara sahada devreye alma noktasında destekler de veriyoruz. Bu nedenle işimizin büyük bir bölümünü kaynak ve ağır kaynak oluşturuyor. Kalan kısmı paletleme, CNC besleme, malzeme taşıma meydana getiriyor. Bunların haricinde müşterilerimizin özel taleplerine de cevap vermeye çalışıyoruz; ancak örneğin boya, taşlama, polisaj gibi uygulamalara girmiyoruz. Dolayısıyla uzmanlık alanlarımızda ilerlemeyi daha doğru buluyoruz.

KJ Power Jeneratör projenizi, hangi amaca istinaden hayata geçirdiniz?

KJ Power Jeneratör projemiz, uzmanlık alanımız dolayısıyla bize geldi. Yatırım planlarını ilettiler, öncelikle tanışma toplantısı yaptık. Karşılıklı fikir alışverişinde bulunuldu, bir fizibilite çalışması yaptık ve akabinde projemizi sunduk. Proje, yakıt tankının kaynatılmasını amaçlıyordu. Hem yakıt tankı hem de jeneratörün ana şasesi görevini üstleniyor. Jeneratör şasenin üzerine toplanıyor, ortasında yakıt tankı mevcut. Müşterimizden yüzde 100 sızdırmazlık talep edildi.

Projede kullandığınız robot ve ekipmanlar nelerdir? Bunları tercih etmenizdeki sebepleri öğrenebilir miyiz?

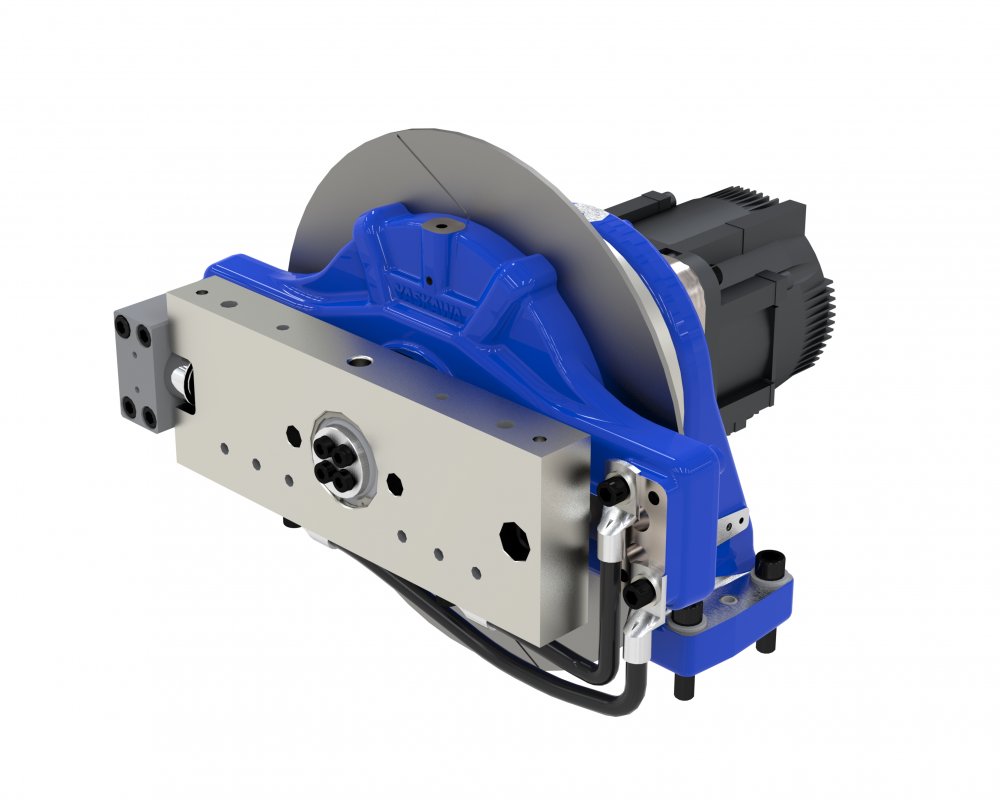

Uzmanlığımız Yaskawa olduğu ve yaklaşık 12 yıldır markanın robotlarını tercih ettiğimiz için bu projede de Yaskawa’nın Motoman AR3120 robot modelini ve HM-1000 standart pozisyonerini kullandık. AR3120 modelinin hollow shaft (delik milli redüktör) olması ve 3,1 metre erişim mesafesine sahip olması seçimde dikkat ettiğimiz unsurlardan oldu. Kaynak makinası olarak da Fronius’un palsli ve su soğutmalı TPS 320i modelini tercih ettik. Müşterimizin talebi üzerine fiyat odaklı olması dolayısıyla bu robot modeline karar verdik.

Projede sizi öne geçiren, projeyi almanızı sağlayan faktörler neler oldu?

Yaskawa robotu ve Fronius kaynak makinasının yanı sıra bizi öne geçiren, müşterimizin 12 adet farklı ölçülerdeki iş parçasına sunduğumuz fikstür çözümü oldu. Fikstürümüz 12 farklı parçaya uyum sağladı ve tek fikstür ile maliyette tasarruf sağladık. Dolayısıyla, işi tek fikstürle çözmeyi başardık ve 12 fikstür maliyetiyle bütün projenin satışını gerçekleştirdik. Yakıt tankı kaynağı olduğu için test parçasında sızdırmazlık vardı, kaynağı iyi bir biçimde attık. Onlar da oldukça memnun kaldılar. Bu aynı zamanda firmamız için de iyi bir referans oldu.

Bu noktada yazılımların da büyük bir önemi var sanıyorum…

Evet. Zaten müşterimize belli sapmalar olduğu için bazı yazılımların olmasını ilettik. Yaskawa ve Fronius’un “ComArc (Arc Sensör)” ve “Touch Sense” yazılımlarını kullandık. Bu da sızdırmazlık da olduğu için değişken iş parçalarında kaynağı, hep aynı noktaya ve doğru bir biçimde atabilmemize olanak tanıdı. Örneğin otomotivde parçalar hep stabil giderken ağır sanayide istenen ölçülerde gelmez. 1 mm’den yaklaşık 5 cm’ye kadar sapmalar olabilir. Yazılım ile parça değişkenliğinde yanlış yerlere kaynak atılmasının önüne geçtik. Touch Sense ile parça yüzeylerine dokunarak, robota ilk başlaması gerektiği noktayı bulduruyoruz. İlk noktanın bulunmasının ardından ComArc’ı devreye alıyoruz. Bu kez de kaynak esnasındaki akımları ölçerek, robot kaynak yapılırken asıl kaynak yapması gereken yeri buluyor. Bu noktada sapmalar olsa bile robot öğrettiğimiz yörüngenin dışına çıkarak yörüngeyi buluyor ve doğru yere kaynak atılmasını sağlıyor. Dolayısıyla, projede kullandığımız yazılımların bu anlamda önemli bir katkısı oldu diyebilirim.

Proje ile ne gibi kazanımlar sağlandı/sağlanacak?

Söz konusu süreç, daha önce manuel olarak kaynak ustaları tarafından gerçekleştiriliyordu. Şu anki referans parçamız, bir usta tarafından yaklaşık 2,5-3 saatlik bir sürede kaynatma işlemi yapılıyordu. Çünkü devamlı pozisyon alıyor, ince parçayı bağlıyor, çeviriyor sonra tekrar aynı işlemi uyguluyor. Robotta pozisyoner kullandığımız için pozisyonlama zamanından da tasarruf etmiş olduk. Dolayısıyla bu süreyi 75-80 dakikaya kadar indirmeyi başardık. Zaman içinde bu sürenin daha da kısalmasını hedefliyoruz. Robot ile çalışmanın avantajları olarak değerlendirdiğimizde, aldığımız güvenlik önlemleri sayesinde hem güvenli bir çalışmaya imkan vererek iş sağlığı ve güvenliğine katkıda bulunduk. Kaynak ustalarının saatlerce ayakta kaynak yapmalarının verdiği yorgunluktan çalışma ergonomisine kadar birçok dezavantajı ortadan kaldırmış olduk.

Satış sonrası teknik destek ve servis konusunda müşterinizin yanında yer almaya devam edeceksiniz...

Evet, devam edeceğiz. Satış sonrasında teknik destek ve servis konusunda, firmamızın bu konudaki hizmetlerinin yanı sıra Yaskawa ve Fronius’un da destekleri bulunuyor. Dolayısıyla müşterimiz, her üç firmanın da satış sonrası destek ve servis hizmetlerinden yararlanma imkanı buluyor.

Gerek bu projenizde gerekse daha önceki çalışmalarınızda Yaskawa ile olan iş birliğinizden bahsedebilir misiniz?

KJ POWER JENERATÖR projesi bazındaki iş birliğimizden bahsedecek olursak… Parçaların değişken geldiği tespitini yaptıktan sonra yazılımların, robot ve kaynak makinasının testlerini yapma ihtiyacı duyduk. Bu kapsamda Fronius’un İstanbul’daki merkezinde Yaskawa ve Fronius ekiplerinin katılımıyla testler yaptık. Müşterimiz yaptığımız testlerin ardından belli miktardaki sapmaya göre ortaya çıkan kaynağı, deneme parçalarını görünce olumlu dönüş sağladı. Böylece testler sonucunda işin olabileceğini de göstermiş olduk. Yaskawa ile 2010 yılında Yaskawa Türkiye ofisi faaliyete geçmeden önce tanışmıştık. 2017 yılında ROBİCON firmamızı kurduktan sonra iş birliğimiz daha da gelişti, son 2 yıldır da aktif olarak çalışmalar yapıyoruz. Projeler konusunda karşılıklı fikir alışverişinde bulunuyoruz, yönlendirmeler yapıyoruz. Gerek kendi bünyemizde gerekse Yaskawa’nın sahasında projeleri değerlendiriyoruz. Onlarla ciddi bir partnerlik ilişkimizin olduğunu söyleyebilirim.

Gelecek dönem hedef ve beklentileriniz nelerdir?

Halihazırda süren projelerimizin teslimat işlerini yürütüyoruz. Bunların yanında küçük-orta-büyük ölçekli projelerimizin toplantıları, görüşmeleri var. Ayrıca kaynak, taşıma, etiketleme gibi özel üretim makina imalatı da gerçekleştiriyoruz. TÜBİTAK onaylı bir proje hayata geçirdik. ROBİCON olarak, gelecek dönemlerde de gene müşterilerimize çözüm üretmeye devam edeceğiz.