Bursa, Nilüfer merkezli Hidkom Mühendislik, dünyanın birçok ülkesinden önemli markaların mümessilliklerini yapmanın yanı sıra bünyesinde ürün imalatı da gerçekleştiriyor. İş parçası bağlama, iş parçası tutma, hassas sıkma sistemlerinde uzmanlaşmış olan firma, aynı zamanda hızlı kalıp bağlama sistemleri ile ilgili de çalışmalar yapıyor. Proje, servis, imalat konularında müşterilerine destek veren firma yaptığı işi “imalat mühendisliği” olarak tanımlıyor.

Son dönemdeki verimlilik odaklı projelerini konuştuğumuz Hidkom Mühendislik Genel Müdürü Hakan Albayrak, silah üreticisi bir firmada gerçekleştirdikleri robotla işleme ve iş parçası bağlama projeleriyle parça başına yüzde 60'lık verimlilik elde edilmesine imkan sağladıklarını ve manuel bağlama ile yüzde 5 olan hurda oranını yüzde 0,1 seviyelerine düşürdüklerini söyledi.

Hakan Bey, Hidkom Mühendislik’in kuruluşu ve yapılanmasıyla ilgili bilgi verir misiniz?

1987 yılında Eskişehir Anadolu Üniversitesi’nden Makine Mühendisi olarak mezun oldum. Farklı firmalarda Makine Mühendisi olarak çalıştıktan sonra son olarak Bosch Fren Sistemleri’nde Teknik Mühendislik Şefi olarak görev yaptım. 1997 yılında Hidkom Mühendislik’i kurduk, ilk olarak mümessillik ile başladık. Bir masa ve bir sandalye ile başladığımız mühendislik yolculuğumuza, geldiğimiz noktada yaklaşık 100 çalışanımız ile devam ediyoruz. Servisimiz, makinalarımız, imalatımız var. Farklı sektörlerde de iyi bilinen bir firmayız, geldiğimiz noktanın iyi olduğunu düşünmekteyiz. İşimizi ilk kurduğumuz yıllarda ziyaret edecek firma bulmakta bile zorluk çekiyorduk, sınırlı sayıda firmalarla iş yapıyorduk. İlerleyen yıllarda mühendislik çok gelişti, yaygınlaştı ve tabii sanayide de bir dönüşüm yaşandı. Batı kaynaklı imalat teknolojileri benimsendi. Zaten başka çaresi de yok, yabancı firmalar yüzyıllar boyunca geliştirdikleri sistemleri, alternatif bir sistemi hızlı bir şekilde geliştirme şansınız yok. Bunları kullanacaksınız, ben çok olumlu şeyler yapıldığına inanıyorum. Geçen 15-20 yılda imalat mühendisliği konusu da ciddi anlamda gelişti. Mesela Konya gitmediğimiz bir lokasyondu, şimdi Konya’dan çok memnunuz. Bu ilimizdeki imalatçılar, işletmeciler ürünlerimize talep gösteriyorlar. Sanayiye, robot üretimlerine ilgi gösteriyorlar.

Firmanız ve sektör açısından 2021 yılını değerlendirir misiniz?

Firmamız için 2021 yılı ciro bazlı bakarsak iyi geçti diyebiliriz. Pandeminin ilk dönemindeki kapanmalar ve sonraki “yeni normal” diye adlandırılan dönemi ele alırsak genel anlamıyla iyi geçtiğini, memnun olduğumuzu söyleyebilirim. Biz KOBİ ölçeğinde bir firma olduğumuz için kendimizi pazar koşullarına, yaşanan değişimlere hızlı bir şekilde adapte edebiliyoruz. Otomotiv, beyaz eşya sektörlerinde çip krizi, tedarik zinciri kırılmaları gibi çeşitli sorunlar yaşandı. Tedarik zincirinde kırılmalar yaşanınca ana sanayiler açısından sıkıntılı bir süreç oldu. Ancak biz mühendislik çalışması yapan bir firma olduğumuz için kendimize iş dalı açacak alan bulmakta çok zorlanmıyoruz, farklı şeyler yapabiliyoruz. Aşı sayesinde sokağa çıkma kısıtlamalarının da kaldırılması ve önlemlerin hafifletilmesiyle birlikte çalışmalarımıza kesintisiz bir şekilde devam edebildik. Böylece 2021 yılını rahat bir şekilde çalışarak tamamladık. 2022 yılında ana sanayideki problemlerin çözüleceğini düşünüyoruz. Çünkü anan sanayi durduğu zaman buna bağlı olarak yan sanayi de etkilendi. Neticede çok sayıda tedarikçi firma var, bu durum onlara da yansıdı. Firma olarak bizi nasıl etkiledi? Mühendislik hizmeti veren bir firma olarak burada yatırımlarda azalma olduğunu gözlemledik. Kapasitesini kullanamayan özellikle otomotiv sanayindeki firmalar yatırım yapamadılar. Biraz onun sıkıntılarını yaşadık. Buna rağmen genel olarak iyi bir yıl geçirdiğimizi söyleyebilirim. 2022 yılının herkes için toparlayıcı, nispeten sorunların azaldığı bir yıl olmasını temenni ediyoruz.

“Özellikle son yıllarda hedef kitlemizi KOBİ’lere ürün yapmak üzere kurguladık, aynı zamanda bunlar ithal ikame ürünler” diyorsunuz. Neden böyle bir karar alma ihtiyacı duydunuz?

İthal ettiğimiz ürünler son derece kaliteli. Mesela mümessilliğini yaptığımız bir firmamız 1709 yılında kurulmuş. 312 senelik bir bilgi birikimi, deneyimi var. Fakat son derece kaliteli ve üst grup ürünler üretiyor. Türkiye’deki firmaları büyüklüklerini, mantalitelerine, çalışma tarzlarına göre ayırıyoruz. İş hacmi çok yoğun olan firmalar var ve bu firmalar yüksek adetli ürün üretme kapasitesine sahipler. Ancak diğer yandan yan sanayi işi yapan firmalar aynı işi, ürünü yapsalar dahi üretim adetlerinde ciddi farklar oluyor. Birinin 1 ya da 5 milyon yaptığını diğeri 3 bin ya da 50 bin yapabiliyor. Dolayısıyla aynı ürün kalitesini firmalara vermek maliyet açısından fizıbıl olmuyor. Çünkü 1-2 milyon üreten firmanın harcayabileceği para ile 5 bin tane üreten firmanın harcayabileceği para arasında bir orantı olması gerekiyor. Dolayısıyla teknoloji ile üretimleri daha az olan firmalar da kullanabilsin diye, daha düşük bütçeli işler için ürün geliştirmeye karar verdik. Bu nedenle biraz daha düşük bütçeli, yeterli kalitede ürünler üreterek pazara ve firmaların beğenisine sunduk.

Robotik sistem entegratörlerine yönelik çözümler sunuyorsunuz. Bu çözümleriniz hakkında bilgi verir misiniz?

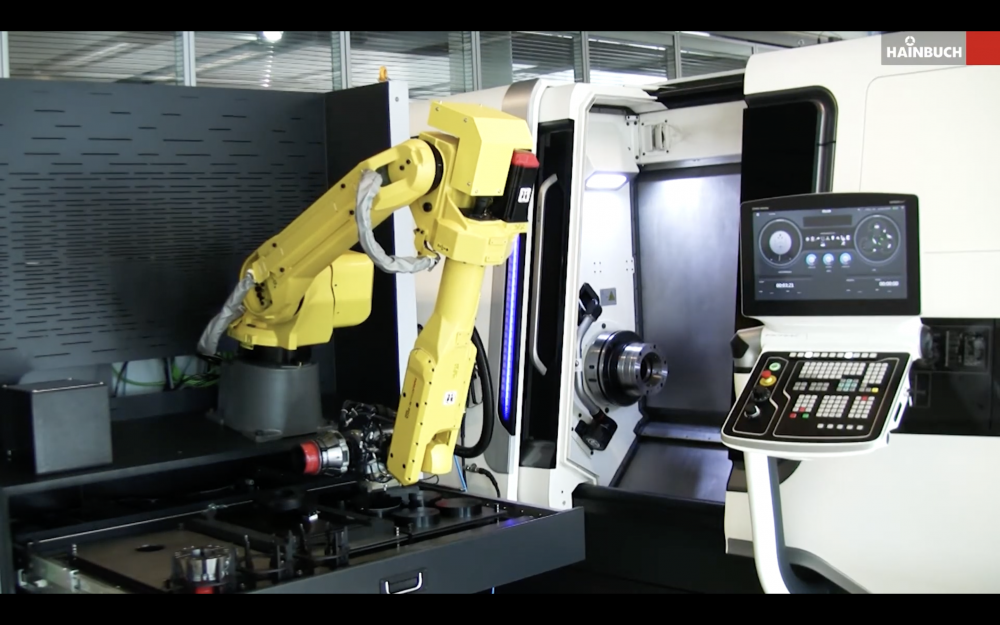

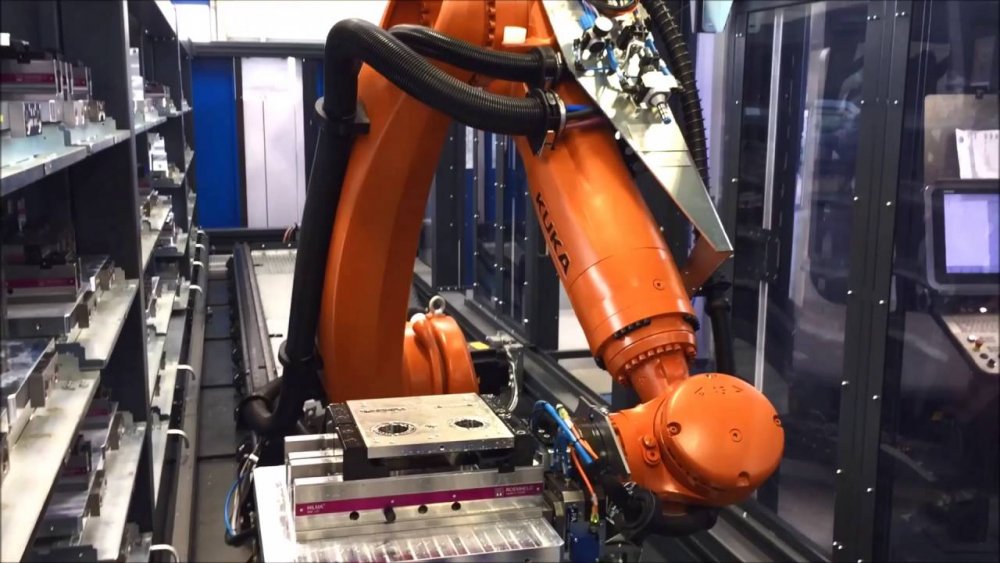

Robotik sektörüne yönelik olarak Alman menşeli ROEMHELD ve Hainbuch ile Avusturya merkezli STARK Spannsysteme markaları ile çalışmalar yapıyoruz. Robotik sistem entegratörü firmalara önerdiğimiz ve kullandığımız ürünlerin yüzde 90-95’i ithal ürünlerden oluşuyor. Bu ürünler arasında bağlama kalıpları dediğimiz, fikstür – aparat dediğimiz, yani robotun iş yaptığı, çalışacağı ortamdaki, bağlama kalıplarının robotla entegrasyonunu sağlayacak ürünleri komple yapıyoruz, modül olarak tümünü imalatını gerçekleştiriyoruz. Örneğin Erkunt fabrikasında kurulu bir hattımız var. ABB firmasının yapmış olduğu proje ve yaklaşık 25 tane işleme merkezi bulunuyor. Burada motor bloğunu tamamen robot kontrollü işliyorlar. Robot iş parçasını getiriyor, makinadaki bağlama kalıbına takıyor, bağlama kalıbı ile robotun haberleşmesi gerekiyor. Bu haberleşmeyi sağlayan ürünlerimiz mevcut. Bağlama kalıbındaki komponentler, robotla PLC sisteminde birbiriyle haberleşebiliyor. Ürünlerimiz tamamen elektrik kontrollü, elektrik kontrollü fiksleme elemanları, dayama elemanlarıdır. Artık doğrudan elektrik ile komuta edilebilen aletler haline geldi. Dolayısıyla proje olarak işi alıp sistem entegratörü firma ile iş birliği içinde tamamlıyoruz. Ürünlerimiz kaynak robotlarında da kullanılıyor, her türlü sistemde çözümlerimiz bulunuyor.

Diğer mümessillikleriniz hakkında da bilgi verebilir misiniz?

QDC (Quick Die Changing) veya “SMED” (Single Minutes Exchange Die) denilen kalıpların hızlı bir şekilde değiştirilmesi var. Bu konuda ciddi şekilde hem bilgi birikimimiz var hem de ürünlerimiz gerçekten iyi. Mesela pres sektöründe kalıpların değiştirilmesi gerektiğinde, özellikle after market gibi çok sayıda parçası olup da kısa sürede dönmesi, set-up yapılması gereken işlerde oldukça verimli oluyor. Sac kalıplarında aynı şekilde plastik kalıplarda da kullanılıyor. Kalıpları hızlı şekilde değiştiren sistemlerimiz var. Talaşlı imalatta kullanılmaya başlanan “Zero Point Clamp” sistemleri ile ilgili çok sayıda uygulamaya yönelik ürünlerimiz bulunuyor.

Robotlu projelerinizde verimlilik tarafında, müşterilerinize sunduğunuz çözümlerinizi paylaşabilir misiniz?

Robot kullanmanın avantajları sonsuz herkes biliyor. Öncelikle personel bağımsız iş yapıyorsunuz, iş kaliteniz sürekli aynı çıkıyor, robottan herhangi bir problemli parça, sıkıntılı parça, gözden kaçan parça diye bir konu yok. Ayrıca işlerinizi son derecede hızlı yapabiliyorsunuz. Dolayısıyla robot, imalatçı firmaların ciddi anlamda verimlilik elde etmesine imkan veriyor. Örnek vermem gerekirse… Silah imalatçısı bir firma robotla hızlı bir şekilde işleme yapmak amacıyla firmamıza taleplerini iletti. Müşterimiz üretiminde mekanik bir bağlama kalıbı kullanıyordu. Mekanik bağlama kalıbında da bağlama süreleri uzun oluyor. Parçanın işlenme süresi, talaş kaldırma operasyonu yaklaşık 35 dakika sürüyordu. Bu 35 dakika süren operasyonda 15-20 dakika civarında da belirsiz bir bağlama süresi vardı. Yani toplamda parçanın imalat süresi 50-55 dakika civarlarındaydı. Proje kapsamında öncelikle bir bağlama kalıbı yaptık. Bağlama kalıbını hidrolik olarak düşündük. Ancak robota uygun olması açısından da uygun komponentleri, hidrolik sviçli modellerimizi seçtik. Çünkü bu noktada yüksek kuvvetlerle talaşlı imalat yapıldığı için yüksek kuvvetli sıkma ürünlerinin kullanılması gerekiyor. Bu da hidrolikle daha kolay sağlanabilecek bir alan. Sonuçta, 15-20 dakika arasında manuel süren operasyon 30 saniyeye indi ve otomatik hale geldi. 30 saniyede parça yükleniyor, hava kontrolü ile parçanın oturup oturmadığı, doğru bir şekilde konumlandığı kontrol ediliyor. Eğer düzgün bir şekilde oturmuş ise parça sıkılıyor, sıkıldıktan sonra robot geri çekiliyor sonra da makina spindle’ı çalışarak talaşlı imalatına devam ediyor. Bu kapsamda müşterimiz neredeyse parça başına yüzde 60’a yakın bir verimlilik elde etmiş oldu. Gündelik üretimini yaklaşık 1,5-2 misline çıkardı ve operatör bağımsız bir yapı elde etmiş oldu. Sistem hesaplarımıza göre, yatırım maliyetini 8-9 ayda amorti edebilecek. Dolayısıyla yatırım geri dönüşü 1 yılın altında olduğu için robotla çalışmak da imalatçı açısından oldukça verimli hale geliyor.

Otomatik hale getirdiğiniz projede önceki durum nasıldı? Manuel bağlama ile farklarını anlatabilir misiniz?

Parça bağlamada mekanik bağlanıldığı zaman operatörün son derece dikkatli olması gerekiyor. Projemiz öncesinde “scrap” oranları dediğimiz hurda oranlarında manuel bağlama ile yüzde 4–5 hurda veriyorlardı. Şu anki oran yüzde 0,1–0,2 seviyelerinde. O da bağlama ile ilgili değil, kesici takım ile ilgili. Firma araştırmaya aldı, onu da çözeceklerdir. Böylece hurda oranını neredeyse sıfıra indirmiş olacaklar ki bu da çok önemli. Hurda parçayı bulmak da bir marifettir. Bir ön ayrım yapmazsanız ve parçayı da montaja alırsanız emniyet parçası, silah, fren, uçaklarda kullanılacak parçalar gibi parçalarda iş daha da karmaşıklaşıyor. Projemiz bir silah, namlu parçasıydı. Eğer kötü işlenseydi de bir parçası zayıf kalsaydı, tetik çekilip patlardı ve ürün dağılabilirdi. Dolayısıyla hurda oranının azaltılması avantaj sağlıyor. İşletmeye katma değer yaratıyor, imalatın ileriki aşamalarında bile katkı sağlıyor. Kalite konusundaki çalışanın yükünü hafifletecek.

Bir standartlaşma da söz konusu…

Standart parça ile iş yapması çok kolay, mesela bir montaj aparatı yapıyorsunuz, farklı parçalar geldi mi, iş çok daha karışık oluyor, hızlı olmuyor. Standart parça geldi mi, belli bir toleranslar içinde çok daha rahat iş yapma şansına kavuşuyorsunuz. Maliyetler inanılmaz düşüyor tabi ki. Sizin de belirttiğiniz gibi özellikle stratejik sektörlerde, özellikle savunma sanayisinde, güvenlik sektörlerinde, uçak üreticilerinde çok büyük önem taşıyor. Üretimdeki hassasiyet ve rijitlik, mühendisliğin devreye daha fazla girdiği stratejik sektörlerde öne çıkıyor. Bu noktada robotların da önemini çok daha yakından görüyoruz.

İşletmeler robot yatırımı yaparken nelere dikkat etmeli? İşin içinde biri olarak yatırım yapmak isteyenlere neler tavsiye edersiniz?

Robotla çalışabilir bir sistem yapmak, son derece uzmanlık alanı gerektiren bir durum. Bu noktada öncelikle belli bir bilgi birikimi, deneyimi, referansı olan firmalarla iş yapmanın doğru bir tercih olacağını düşünüyorum. Çünkü piyasada çok fazla firma oldu. Bu firmaların birçoğu da gayet güzel işini bilen kişiler tarafından kurulan firmalar. Ancak imalatta da sonsuz alternatifler var. Bir de çok fazla sektör mevcut. Dolayısıyla o sektörde iş yapmış firmalarla çalışmaları daha doğru olacaktır. Örneğin, sac pres işinde çalışmış bir entegratörün bu konuda referansı varsa, sac pres işini ona yönlendirmek gerekiyor. Ama montaj işleri çok daha farklı bir mantık gerektiriyor ya da kaynak işleri daha farklı bir bakış açısı gerektiriyor. Robotlarla çalışmak isteyen yatırımcılara benim tavsiyem her zaman projenin aslını görmeleri ve somut verilerle hareket etmeleridir. “İmalat süresi ne kadar?”, “Robotun bakımı yapılacak mı?” gibi detaylı sorgulanması gerekir.

Robotik sektörünün geleceğini nasıl görüyorsunuz? Türkiye açısından pazarı ele aldığınızda talepleri değerlendirir misiniz?

Öncelik imalatçılar robotik sistemleri, sağladığı avantajları gördükçe, deneyimledikçe hayran kalıyorlar. Robotların, gelecek 5-10 yıl içinde imalatta yüzde 20-25 oranında iş gücünün yerini alacağını öngörüyorum. Pazarda ciddi bir talebin olduğunu görüyoruz. Yeni bir entegratör firma kuruluyor akabinde çok geçmeden hızlı bir şekilde iş almaya başlıyorlar. Talebin artacağını ve bunun gitgide gelişeceğini değerlendiriyorum.

Hidkom olarak gelecek dönemde neler hedefliyorsunuz? Beklentileriniz nelerdir?

Türkiye’nin mevcut durumuna baktığımızda, şu anda imalat sektöründe bir olumsuzluk gözükmüyor. Çip krizi giderilirse çok daha iyi olacak. Tabii bir de dünyadaki makro gelişmeler var. Tedarik zincirinin kırılması Türkiye gibi coğrafi açıdan daha yakın, konum olarak daha stratejik olan ve nüfusu genç ülkelerde, birtakım imalatların yaptırılmasını daha cazip kılıyor. Özellikle Avrupa ülkeleri açısından hatta Amerika açısından da Türkiye, potansiyel bir kaynak olarak düşünülüyor. Makro politik sıkıntılar da giderilirse, ben Türkiye’nin hızlı bir şekilde sanayileşmede daha etkili ve hızlı bir şekilde gelişeceğine, ilerleyeceğine inanıyorum. Özet olarak 2022 yılından beklentilerimiz olumlu, iyi olacak inşallah.