Boruform Metal Satış ve Pazarlama Müdürü Mustafa Güzelyazıcı, gazaltı kaynak robotlarıyla maliyetlerini azalttıklarını ve böylece ihracat yapabildiklerini ifade etti.

Güzelyazıcı, metal mobilya aksesuarları üretimi yapan firmalarının robot yatırımları ile ilgili sorularımızı yanıtladı.

Mustafa Bey, şirketinizin kuruluş hikayesini ve yapılanmasını paylaşabilir misiniz?

Türkiye’de ilk sanayi bölgesi Bursa’da kurulmuş. Bizim maceramız da dedemizin 1970’li yıllarda Trabzon’dan Bursa’ya göç etmesiyle başlıyor. Dedemiz, babamızı iyi bir elektrik ustasının yanına çırak olarak veriyor ve babamız 16 yaşında çırak olarak elektrik mesleğini öğrenmek için burada eğitimine başlıyor. Bir müddet çalışıp tecrübe kazandıktan sonra kendi işini kurmak için ustasından izin alıyor ve elektrik tesisat taahhüt işleri yapmak üzere Beşyol’daki küçük atölyesini kuruyor. Atölyesinde elektrik tesisat taahhüt işleri yaparken metal imalatı olarak da elektrik donanımlarını kendisi üretmek amacıyla punta kaynağı, elektrik kaynağı, abkant gibi makinalarla parkını oluşturuyor. Hem elektrik panoları imalatı yapıyor hem de aldığı elektrik tesisat taahhüt işlerini fabrikalarda anahtar teslim olarak gerçekleştiriyor. Zamanla işini geliştirip tekstil fabrikalarında, özellikle de buhar kazanlarında ve brülörlerinde uzmanlaşıyor. Ardından Alarko’nun yetkili servisliğini alarak 2000’li yıllara kadar bu işlerle iştigal ediyor.

Babamızın, ağabeyim ile beni üretime yönlendirmesiyle birlikte metal mobilya piyasasında açık olduğunu görüp bu alana odaklandık. Böylece şirketimizin ilk temellerini atmış olduk. 2000 yılında elektrik tesisat taahhüt montaj işlerini tamamıyla bırakıp metal atölyemizi modernize ederek özel şekilli boru üretimine başladık. 2006 yılında İlk CNC boru bükme tezgahını alarak üretim kabiliyetimizi arttırdık. Akabinde 2011 yılında firma unvanımızı Boruform Metal Makine olarak değiştirdik. 2012’de üçüncü tam CNC çok kalıplı malafalı boru bükme makinamızı aldık. 2015’te Nilüfer Organize Sanayi Bölgesi’ndeki bin 500 metrekare alana sahip olan üretim tesisimize taşındık. 2016’da 3 adet CNC freze ve 1 adet CNC torna ile kendi kalıphanemizi oluşturduk. Şu an firmamızda 25 personel istihdam ediyoruz.

Üretim aşamalarınızdan bahsedebilir misiniz? Müşteriye özel ürün de yapıyor musunuz, yoksa standart spesifik ürünleriniz mi var?

Müşterilerimizden gelen talepler doğrultusunda; eğer ürün sistemimizde kayıtlı bir proses içerisindeyse ve tüm üretim araçları varsa, kendi sistemimize göre yazılımını yaptırmış olduğumuz MRP sistemini çalıştırıp üretim için gerekli hammadde siparişlerini veriyoruz. Gelen ham maddelerin üretim prosesine uygunluğunu kontrol ettikten sonra üretime başlıyoruz. Boru lazerinde veya sac lazerinde kesim işlemi yapılacaksa bunu belirleyip parçaları temin ediyoruz. Büküm işlemlerini proseslere uygun olarak; CNC boru, tel ya da sac bükme olarak gerçekleştiriyoruz. Akabinde varsa kaynak prosesini gerçekleştiriyoruz. Keza kaynak işlemi prosese göre robot ile, manuel ya da hibrit olabiliyor. Bu işlemden sonra varsa tesviye işlemi, yoksa temizlik işlemi, çapak, ölçü kaçıklığı kontrolünden sonra boya, kaplama, kontrol, montaj ve paketleme proseslerini yapıyoruz. Hazır ürün değilse, müşterilerimizin gönderdikleri tasarım üzerinden projelendirip üretime hazır hale getiriyoruz. Müşteri onayının ardından ilk başta prototip üretimini gerçekleştiriyoruz. Prototipten sonra seri üretim araçlarını üretip seri üretimi başlatıyoruz.

Yatırım yapmadan önce robotlara bakış açınız nasıldı ve yatırıma nasıl karar verdiniz?

Aslında robot yatırımı yapmak hep aklımızdaydı. Bu fikri arkadaşlarımızla paylaştığımızda, “Aynı parçadan kaç adet üreteceksin?” şeklinde sorularla karşılaşıyorduk. Sandalyeden, koltuktan kaç adet üreteceğimizi düşünüyorduk. Robot yatırımı yapmadan önce önemli olan, imalatınızdaki üretim mantığının robota hızlı bir şekilde adapte olması ve buna uygun olmasıdır. Firma olarak robot yatırımı yapmadan en az 7-8 yıl önce robota hazır bir firmaydık. Ajandamızda yatırımlarımızın içinde kaynak robotu üst sıralardaydı. Öncelikle kaynak fikstürlerimizi, kalıplarımızı, sanki robotla kaynatacakmışız gibi projelendirdik. Robotlu üretim mantığını böylelikle firmamıza kazandırmış olduk. Robotla hatasız bir kaynaklı birleştirme yapmak istiyorsanız, değişkenleriniz sabit olmak zorundadır. Büküm yapıyorsanız ve açısı 90 dereceyse, o parçanın yüzde 99’u 90 derece bükülmek zorundadır. Bir yerde bir sac kestiriyorsanız, o sacı kestirdiğiniz ölçü standart bir ölçüde olması gereklidir. Özellikle gaz altı kaynak robotlarında kaynak yaptığınız parçalar arasında kaynak yaptığınız tel kalınlığından daha fazla boşluk bırakamazsınız. Otomotiv kültürüyle yetişmiş olmamız, bu hassasiyetle firmamızı büyüttüğümüz ve arkadaşlarımızı da bu hassasiyetle eğittiğimiz için sürece çok kolay adapte olduk. Hatta robotun kurulumunu yaptığımız akşam parça üretimini gerçekleştirdik ve o parçaların ihracatını gerçekleştirdik. Günümüzde sanayide robot almak kolay; ama önemli olan imalatınızı o mantaliteye oturtmaktır.

Robot yatırımı öncesinde nasıl bir fizibilite çalışması yaptınız? Entegratör firmanızla olan iş birliğiniz nasıl gerçekleşti?

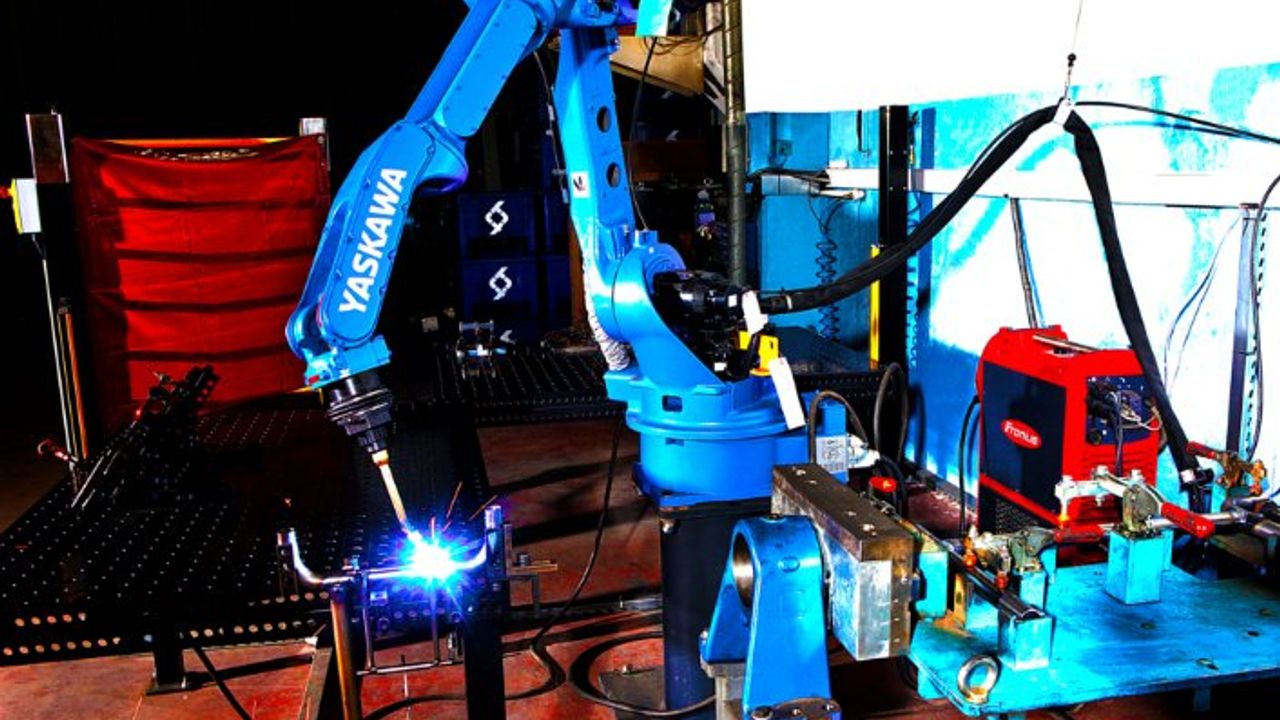

En büyük şansımız arkadaşlarımızın bu işin içinde olmasıydı. Onların önerileriyle tercihimizi, kaynak konusunda uzman iki markadan yana kullandık. Yaskawa ve Fronius markalarını tercih ettik. Entegratör firmamız da bizi doğru bir şekilde yönlendirdi, çok iyi bilgilendirdi. Deneyimlerimizle birlikte de hızlı bir şekilde uyum sağladık ve robotumuzu çalıştırmaya başladık. Elbette, özellikle zor kaynaklarda adaptasyon süreci yaşadık. Manuel olarak yapılan kaynak ile robot ile yapılan kaynağın mantığı çok farklı. Bunu görüp deneyimlemiş olduk.

İkinci yatırımınızı geçtiğimiz yıl gerçekleştirdiniz…

Evet. İlk yatırım yaptığımız robotumuzda, kaynak makinasını çok üst seviyede seçtik. Opsiyonel özellikleriyle birlikte kusursuz olmasını amaçladık. Kaynak makinasının robottan daha maliyetli olduğunu söyleyebilirim. Ancak bunun avantajını yaşadık. İlk robotumuz kısa sürede 24 saat çalışabilir hale geldi. Bu sebeple de ikinci kaynak robotu yatırımı yapmaya karar verdik. Sorun yaşadığımız zamanlarda robot yatırımı yapmanın avantajını gördük. Örneğin yurt dışı için ürettiğimiz çok adetli bir koltuk ayağı işimiz vardı. Aynı iş için manuel kaynak maliyetine göre teklif vermiş olsaydık, robotla kaynak yapan Avrupa’daki herhangi bir üreticinin verdiği fiyat bizimkinden daha düşük olacaktı. Dolayısıyla robot sayesinde aldığımız birçok işimiz oldu. İmalatta, maliyet anlamında birçok faydasını gördük.

Manuel olarak yapılan kaynak ile robotla yapılan kaynak arasında ne gibi farklar gördünüz?

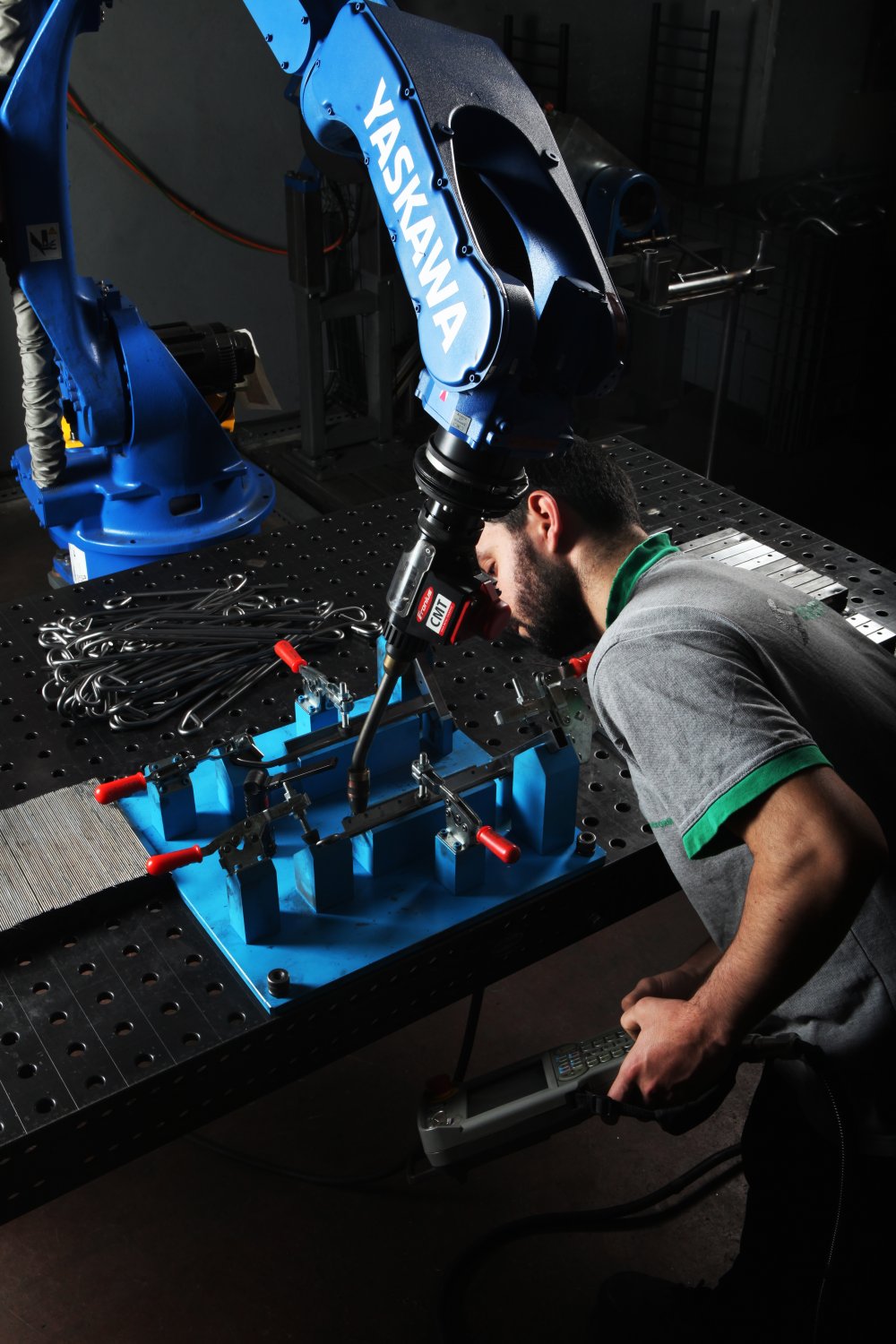

Eğer operatör çok iyiyse, manuel kaynağın çektiği kaynak ile robotun çektiği kaynak arasında çok büyük görsel farklar yoktur. Robotun en büyük avantajı kaynak bilmeyen bir çalışanla bile istediğimiz doğrultuda bir kaynak örgüsü elde edebiliyor olmamız ve bu kaliteli kaynak örgüsünü elde ederken hiçbir yorgunluk sorunu, konsantrasyon eksikliği ve standart dışı kaynak örgüsü görüntüsü gibi olumsuzlukları yaşamıyor olmamızdır. Kaynak çok yorucu bir iştir; olduğunuz yerde bir parçayı akşama kadar kaynatsanız bile devamlı bir konsantrasyon ve kontrollü olma halinde bulunduğunuz için hem beyniniz hem de bedeniniz yorulur. Ama robotun böyle olumsuz tarafları yoktur. Robotun ve kaynağınızın bakımlarını yaptığınız sürece robottan 24 saat hiç durmaksızın verim alabilirsiniz. Böylece kaynak tecrübesi olmayan bir personelle sadece aparat dizmesini sağlayarak verimli ve kaliteli parça elde edilmesini sağlayabiliyorsunuz.