Tel ark eklemeli imalat (WAAM) yöntemini kullanarak üretim yapan Alloy Additive firmasının kurucusu Metalürji ve Malzeme Mühendisi Mehmet Emre Çetinkaya, parça üretiminde ABB’nin kaynak robotunu kullandıklarını ve TIG kaynak yönteminden faydalandıklarını söyleyerek yatırımın avantajlarıyla ilgili şöyle konuşuyor:

“Pahalı CNC sistemlerini kullanmak yerine 10 kg faydalı yük taşıma kapasitesine sahip bir robotu maliyet ve boyut avantajı sebebiyle tercih ediyoruz. Robotun tekrarlanabilir hareketleri ve doğru kontrolleri sayesinde gerekli toleranslar dahilinde ürünler üretebiliyoruz. Sonuç olarak, büyük boyutlarda parçaların üretimi için robot kullanımı maliyet etkin bir yatırım oluyor.”

Mehmet Bey firmanızın kuruluşu, yapılanması ve faaliyet alanıyla ilgili bilgi verir misiniz?

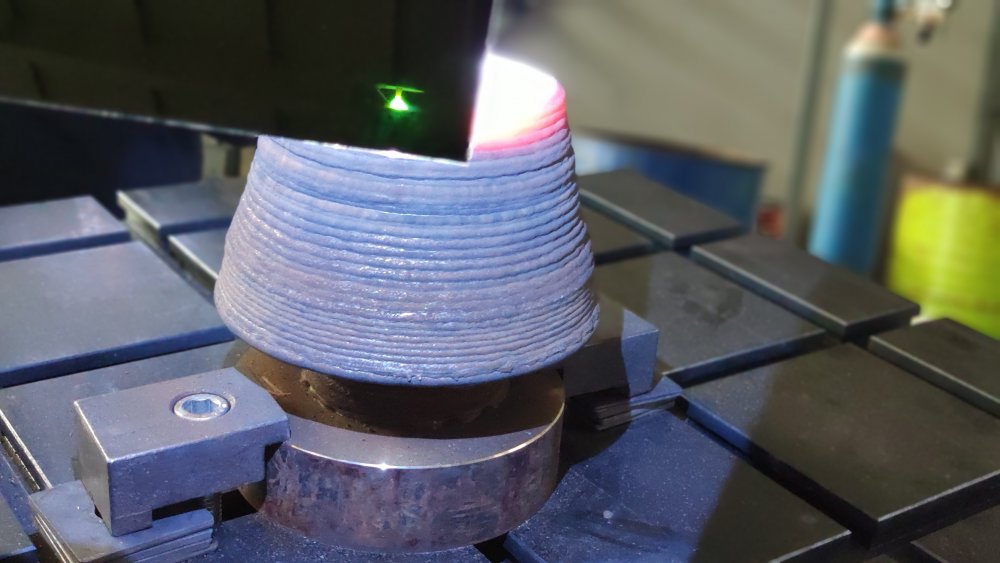

TÜBİTAK 1512 kapsamında “Büyük Boyutlu Havacılık Alaşımlarının Eklemeli İmalatı” için tohum sermaye desteğiyle Ocak 2020’de start-up firması olarak faaliyetlerimize başladık. Hem Koç Üniversitesi girişim araştırmaları merkezi (KWORKS) hızlandırma programında yer alıyor hem de Teknopark İstanbul Kuluçka Merkezi’nde faaliyet gösteriyoruz. Hedef sektörlerimizin başında savunma sanayi ve havacılık sektörü geldiği için bu konuda merkez olan Teknopark İstanbul bünyesinde yer almak bizim için önemli. Titanyum, nikel, alüminyum ve paslanmaz çelik gibi yüksek mukavemete sahip, yüksek sıcaklıklarda kullanılabilen, hafiflik avantajı taşıyan alaşımlarla nihai ürünler üretiyoruz. Çoklu üretim süreçleri yerine tek seferde anlık ergitme ve katılaştırma ile metal katmanları üst üste yığmak suretiyle orta-kompleks geometrilerde nihai parçalar üretiyoruz. Hem 3D yazıcıdan üretilen metal parçaların hem de bünyemizde geliştirdiğimiz 3D metal yazıcılarımızın satışını yapıyoruz. Bu da bize tecrübe ve sektörde bir tanınırlık getiriyor. Özellikle titanyum, nikel gibi havacılık metalleri de işleyebildiğimiz metaller arasında bulunuyor. Bunun yanında otomotiv sektöründe de yaygın olarak kullanılan paslanmaz çelik ve alüminyum parçalar üretebiliyoruz. Enerji ve petrokimya sektörleri de odaklandığımız sektörler arasında yer alıyor.

Müşterilerinize özel butik tasarımlar, terzi usulü üretimler yapıyor musunuz?

Evet, yapıyoruz. Eklemeli imalatın en büyük avantajlarından biri de bu. Düşük adetli üretimleri düşündüğünüz zaman özellikle kalıp kullanılan döküm, dövme gibi sektörlerde büyük avantaj sağlıyor. Çünkü 1-2 adet üretmek istediğiniz ürün için kalıp ürettiğiniz zaman zaten kalıp tek başına üreteceğiniz üründen 10 kat daha pahalı olabiliyor. Bunun yanı sıra kalıp üretimi, uygunluk testlerinin geçilmesi vb. düşünüldüğünde aylar süren süreçler yerine saatler içinde parçanın imal edilmesi 3D yazıcı ile mümkün olabiliyor. Bu noktada hem maliyet hem de zaman avantajı söz konusu. Bunun yanında seri imalat için 3D metal yazıcılar günümüzde yeterince uygun değil, bu eksikliği gidermek için dünya genelinde çeşitli çalışmalar sürüyor.

Robotların eklemeli imalat teknolojisinde nasıl bir yeri ve önemi var? Siz neden robot yatırımı yapma ihtiyacı duydunuz?

Robotlar artık üretimin bel kemiği olmuş durumda. Zaten bir bant sistemini düşündüğünüzde robotların sağladığı avantajlar saymakla bitmez. Özellikle hatalı üretimin önüne geçmede önemli bir unsur olarak karşımıza çıkıyor. Biz de bu yaklaşımla yatırım yapmaya karar verdik. Robotun tekrarlanabilir hareketleri ve doğru kontrolleri sayesinde gerekli toleranslarda ürünler üretebiliyoruz. Bu işe ilk başladığımızda teknoloji doğrulaması için kullandığımız pilot makinamız, 250x250 mm baskı alanına sahip plastik 3D yazıcının geliştirilmiş versiyonuydu. Bu yazıcıda hem baskı alanı sınırlı hem de ark geçişleri sebebi ile baskılar hatalı idi. Teknolojimizin avantajı olan büyük boyutlu üretim için robotlar erişim mesafesi ile muazzam avantaj sağlıyor. Örneğin, İngiltere’de 6 metre gibi büyük bir ölçekte üretim gerektiren parçaların 3D yazıcı ile üretimi gerçekleştirildi. Böyle parçalar için kapsamlı bir altyapı gerekmektedir ve robotlar ile bunu sağlayabiliyorsunuz.

Yatırım yaparken nasıl bir yol izlediniz? Robotun kurulum ve devreye alma aşamasında bir entegratör firmayla çalıştınız mı?

Projenin ilk aşamalarında birçok robot firması ve entegratör firmayla görüştük. Robotun geleneksel kullanımı dışında bir kullanım söz konusu olduğu için entegratör firmaların bu konuda bilgisi olmadığını gördük. Robot firmalarının robotun 3D yazıcıya dönüştürülebilir altyapıya sahip olduğunu göstermesi gerekiyordu. Örneğin taşıma amaçlı kullanılan robotlarda bir parçanın bir yerden alınıp başka bir yere bırakılması için tekrar eden bir tek bir programlama yapılması yeterli oluyor. Ancak üç boyutlu bir yazıcıda hareketlerin doğru olması özellikle takım yolunun çıkartılması, takım yolunun doğru izletilmesi ve bunun birçok eksende ve katmanda doğru şekilde devam ettirilebilmesi için ciddi bir programlama gerekir. Dolayısıyla, bu araştırmalar esnasında bizim programlama aşamalarımıza en uyumlu robotun ABB robotu olduğuna kanaat getirdik ve bu yılın başında da robotumuzla çalışmaya başladık. Bize programlama ve elektrik arkı konusundaki uygunluğu sebebiyle ABB’nin 1520ID kaynak robotunu ve IRBP A250 pozisyonerini kullanıyoruz. Sistemde devamlı ark geçişi olması sebebiyle robotun ark koruması içeriyor olması tercih ederken dikkat ettiğimiz diğer bir konudur.

Kaynak robotunun üretiminize sağladığı avantajlar nelerdir?

3D yazıcımız 3 ana bölümden oluşuyor. Biri takım yolunu çizen robot kolumuz ve yanında bir pozisyonerimiz var. Bu da çeşitli kompleks şekilleri 3D basabilmemize imkan veriyor. Bunun haricinde ısı kaynağı olarak kullandığımız kaynak makinamız ve tel sürme ünitemiz de mevcut. Dolayısıyla anlık erime ve katılaşma prosesini kaynak makinası sayesinde kontrol ediyoruz. Tüm donanımsal sistemlerin bir arada çalışabilmesini sağlayan yazılımımız ile 3D parçaların üretimini gerçekleştiriyoruz. Robotun yazılımımıza uygun olması; takım yolunu doğru çizmesi, pozisyonerle uyumlu şekilde çalışması önemli.

Kullandığınız yazılımdan bahsedebilir misiniz? Yazılımın sağladığı avantajlar neler oldu?

ABB'nin simülasyon ve offline programlama yazılımı RobotStudio, özellikle simülasyonlarda çok kullanıldığımız bir yazılım. G kodu kısmını dışarıdaki bir dilimleme yazılımıyla oluşturup ardından robot ve pozisyonerin doğru şekilde çalışıp çalışmadığını kontrol etmek için RobotStudio’yu kullanıyoruz. Robota emiri gönderen yazılım da RobotStudio. Bunun yanında çeşitli yazılımlarla da gerek simülasyon olsun gerekse G kodu oluşturma süreçlerinde destek alıyoruz. Halihazırda sektörde tek başına komple bir çözüm olarak yazılım çözümü sunulmuş değil. Dolayısıyla birkaç yazılımın birleştirilmesi ve birkaç simülasyon sonucunda aslında gerçek 3D baskıya geçirilebiliyor. Tüm donanım ve yazılımları birbiriyle haberleştiren Alloy Additive’in özel yazılımı sayesinde nihai ürünü oluşturuyoruz.

Gelecekte kullandığınız robotların sayısını artırmayı hedefliyor musunuz?

Evet. Robotlarımızla sürekli üretim yapan bir merkez olmayı hedefliyoruz. Mümkün olan farklı entegrasyonlar gerçekleştirip aslında birçok sektöre çeşitli avantajlar sunmak istiyoruz. Şu anda geliştirdiğimiz 3D yazıcımız tek bir formatta ve dünyada ticari örneği bulunmayan TIG kaynak yöntemini kullanmaktayız. Bu yöntem ile diğer yöntemlere göre çok daha iyi bir yüzey kalitesi ve nihai parçada yüksek mekanik özellik elde ediyoruz. Bunun yanında diğer yöntemlerin de kendi içinde avantajları bulunuyor. Bunları da entegre ederek müşterilerimize en uygun imalat yöntemi ile hizmet verme çabasındayız. Dolayısıyla kullandığımız robot adedini artırmayı planlıyoruz. Bunun yanında biz 3D yazıcımızın satışını da gerçekleştiriyoruz. Burada en önemli katma değer 2 yıldır Ar-Ge’sini yaparak elde ettiğimiz alaşıma özel parametre veri tabanımız, baskı stratejileri ve özel yazılımımız. 3D metal yazıcımızı satın alan müşterilerimiz bu veri tabanı sayesinde kendi metal parçalarının üretimini gerçekleştirebilir. Özetle ilerleyen süreçte çok fazla robot alacağız gibi görünüyor.

Üç boyutlu yazıcı ve metal yazıcı pazarını nasıl bir gelecek bekliyor? Bu bağlamda firmanıza gelen talepleri değerlendirebilir misiniz?

Tüm yazıcı pazarını ele aldığımızda, pazarda 2027 yılına kadar yüzde 15 büyüme bekleniyor. Söz konusu büyümenin metal yazıcılarda yüzde 32 olacağı tahmin ediliyor. Metal yazıcılarda 2 kat artış ile daha hızlı bir büyüme beklentisi var. Daha geç hayatımıza girmiş bir teknoloji fakat şu anda ivmenin oldukça arttığı bir yıldayız. 2027 yılına kadar dünya pazar büyüklüğünün yaklaşık 7 katına çıkması bekleniyor. Türkiye’de de ürünümüze ciddi bir talep olduğunu söyleyebilirim, çok fazla PoC (Teknoloji Doğrulaması) veya nihai parça baskı talepleri geliyor. Müşterilerimize hızlı bir şekilde hizmet vererek aslında bu teknolojinin sanılanın aksine pahalı olmadığını göstermeye çalışıyoruz. Mevcutta kullandıkları yöntemlerle kıyaslandığında teknolojimizin avantajlarının neler olduğunu örnek baskılar yaparak gösteriyoruz.

Gelecek projeksiyonunuzdan bahsedebilir misiniz? Hedef ve beklentileriniz nelerdir?

Özellikle havacılık sektörüne hitap eden bir cihaz geliştirdiğimiz için gerekli sertifikaları tamamlayarak müşterilerimize son ürünü üstünde işlem yapılmasını gerektirmeyecek şekilde teslim etmek istiyoruz. Bunun yanında 3D metal yazıcımız için ön siparişler alıyoruz. Bu doğrultuda hızlı çalışıyoruz ve start-up olmanın avantajlarını kullanıyoruz. Hedefimiz, Türkiye’de öncüsü olduğumuz bu teknolojinin tüm sanayi tarafından benimsenmesi. Bunun için mümkün olduğu kadar fazla ürün üreterek kendimizi sektöre tanıtmak ve sonrasında da 3D yazıcılarımızı müşterilerimizle buluşturabilmek için çalışmaktayız.

Akademik kariyeriniz ve profesyonel iş geçmişiniz hakkında bilgi verebilir misiniz?

1991 doğumluyum. ODTÜ’de Metalurji ve Malzeme Mühendisliği Bölümü’nde lisans eğitimimi tamamladım. Ardından Koç Üniversitesi Makine Mühendisliği Bölümü’nde Yüksek Lisansıma başladım. Bu sırada önemli bir proje olan NASA destekli “Uzayda Metal Katılaştırılması” projesinde yer aldım. Her ne kadar fiziksel olarak uzayda olmasak da deneylerimizi uzayda gerçekleşti. Bu deneyleri DLR olarak bilinen Almanya’nın Havacılık ve Uzay merkezinde gerçekleştirdik. Yüksek lisansımı tamamladıktan sonra Türkiye’yi aya götürecek firma olan DeltaV Uzay Teknolojileri şirketinde çalışmaya başladım. Burada kaynak teknolojileri üzerinde uzmanlaştım ve 3 yıl boyunca Ar-Ge mühendisi olarak görev yaptım. Sektörde karşılaştığım problemler üzerine büyük boyutlu 3D metal yazıcı ihtiyacını tespit ettim. Ocak 2020’de Alloy Additive’i kurarak 3D metal yazıcımızı geliştirmeye başladık.