ABB Robotik Türkiye Robotik Teknik Satış Destek Müdürü İlyas Furkan Vural, “Robot yazılımlarına ve kullanıcı dostu ara yüzlerine entegre olmuş akıllı kaynak teknolojileri ile yatırımcıların proses verimliliğini ve ürün kalitesini arttırmalarına, işçi maliyetlerini düşürmelerine yardımcı oluyoruz” dedi.

Furkan Bey, öncelikle sizleri tanımak isteriz. Bizlere kendinizden ve ABB’deki görevinizden bahseder misiniz?

2012 yılında Kocaeli Üniversitesi Elektronik ve Haberleşme Mühendisliği lisans programını bitirdikten sonra Altınay Robot Teknolojileri firmasında Devreye Alma Mühendisi olarak iş hayatıma başladım. Bu süreçte farklı otomotiv projelerinde çalışma fırsatı buldum. Çalışma hayatımla paralel olarak İstanbul Teknik Üniversitesi Fen Bilimleri Enstitüsü Makine Ana Bilim Dalı Mekatronik Mühendisliği lisansüstü programına başladım. 2015 yılında ABB ailesine Teknik Satış Destek Mühendisi olarak katıldım ve görevime Teknik Satış Destek Müdürü olarak devam etmekteyim. ABB olarak, en hızlı ve en kaliteli hizmeti dünya standartlarında müşterilerimize sunmak en büyük görevimizdir.

Kaynak uygulamalarının en fazla olduğu sektör olarak karşımıza hangi sektör gelmektedir?

Robotik sistemlerin en fazla kullanıldığı sektör olarak karşımıza Otomotiv ana/yan sanayi gelmekte ve bunu genel endüstri takip etmektedir. Bu sadece Türkiye’de değil tüm dünyada böyledir. Bilindiği gibi bu sektörde üretim yelpazesi oldukça geniştir. Bu sektöre hizmet veren her üreticinin kendine has beklentileri ve robotik uygulamaları oluyor. Bir tarafta yan sanayi üreticileri, bir tarafta ana otomotiv üreticileri bulunuyor. Genel endüstrinin de talepleri tabi ki devam ediyor. Sektörde en fazla robotlu uygulama punta kaynağı ve ark kaynağı olarak karşımıza çıkıyor. Bununla birlikte montaj, taşıma, boyama, kesme, pres besleme, makaralı ezme, mastik prosesleri de bu sektörün vazgeçilmezleri arasında.

Punta kaynağı ile ilgili ABB’nin sunduğu çözümler nelerdir?

Punta kaynağı, bilimsel adı elektrik direnç kaynağı olarak da bilinen metal birleştirme yöntemlerinden birisidir. Bu birleştirme yöntemi tarihte ilk olarak 1930lu yıllarda otomobil imalatında, araç iskeletinin oluşturulması amacıyla kullanılmaya başlanmıştır. En yaygın olarak kullanıldığı otomotiv sektöründe, halen en popüler birleştirme yöntemi olarak liderliğini sürdürmektedir. Günümüzde beyaz eşya, elektrik ve aydınlatma ile mobilya gibi genel endüstri sektöründe de kullanılmaktadır. ABB, punta prosesi için gerekli olan tüm donanımı bir arada sunabilen bütünleşmiş robot sistemleri sunabilmektedir. Tek merkezden kontrol sağlanabilmektedir. Arada başka bir ekipman olmaksızın kurulum imkanı sağlayan bu sistem sayesinde hem kurulum hem de işletme sırasında kullanım kolaylığı en üst seviyeye çıkartılabilmektedir. Türkiye pazarında robotlu puntalama sistemlerinin kullanılması ABB öncülüğünde başlamıştır. ABB bu öncülüğünü diğer robot uygulamalarında da sürdürmek üzere çalışmalarına büyük bir gayretle devam etmektedir. ABB’nin sunduğu katma değerli bütünleşik puntalama sistemleri ve karşılığındaki kazandığı müşteri memnuniyeti, ABB’nin Türkiye’de hem ana sanayi de hem de yan sanayi kuruluşlarında, sayıca en fazla kurulu robotlu punta sistemleri markası olarak karşımıza çıkmasındaki en önemli etmendir.

Ark kaynağı ile ilgili ABB’nin sunduğu çözümler nelerdir?

Bir diğer kaynak prosesi olan ark kaynağı, sektörde çok önemli bir konumdadır. Üretilen metal iş parçalarının bir kısmı ark kaynağı ile birleştirilir. Burada da oldukça fazla ark robotlarına başvurulur. Böylece ark robotları ile kaliteli üretim ve verimlilik sağlanmış olur. ABB, ark kaynağı ile ilgili birçok ürün ve yazılım paketleri sunmaktadır. Böylece müşteri ihtiyacını minimum ekipman ve yazılım ihtiyacı ile karşılamış olmaktadır. Bu amaçla ABB, bu prosese özgü geliştirilen robotları müşterilerinin kullanımına sunmaktadır. Ayrıca prosesle ilgili ek yazılım paketleri ve doğrudan kullanıcı dostu arayüzleri ile müşterilerinin beklentisini en üst seviyede karşılayabilecek niteliktedir. ABB, bu alanda da sektörün açığını kapatmakta ve müşterilerinin isteklerini en kaliteli şekilde karşılayabilmektedir. Mastikleme ile ilgili müşterilerimize hem donanımsal hem de yazılımsal ürün/paketler sunmaktayız.

Ark Kaynağı prosesinde bazı akıllı kaynak teknolojileriniz var. Bunlarla ilgili bizleri bilgilendirebilir misiniz?

Bir kaynak robotu, hafızasında kaydedilmiş olan yolu takip eder. Eğer iş parçası iyi hizalanmış ve parça toleransları düşük ise kaynak kalitesi iyi olacaktır. Fakat tahmin edersiniz ki iş parçası her zaman çok iyi sabitlenemiyor ve iş parçalarının boyutlarında değişiklikler söz konusu olabiliyor. Böyle bir durumda kaydedilmiş olan yörünge, yeni iş parçasının kaynatılması gereken yörüngesi ile farklılık gösteriyor. Bu noktada ABB ’nin akıllı kaynak teknolojileri devreye giriyor ve bu kaçıklıkları tolere ediyor. Bu gibi durumlarda kullanmakta olduğumuz üç temel teknolojimiz mevcut. Bunlar;

- SmarTac™ - Laser SmarTac™

- WeldGuide IV & MultiPass

- Optical Tracking Arc teknolojisidir.

SmarTac™ - Laser SmarTac™, Bir kaynak robotu kaydedilmiş olan yolu takip eder ve iş parçasında oluşacak değişimlerde yörüngelerde kaçıklık olabilir. Bu durumun üstesinden gelebilmek için robot iş parçasına göre kaynak yolunu düzeltebilmelidir. Bir diğer deyişle bunu kontrol edebilmek için adaptif bir sisteme ihtiyaç vardır.

SmarTac, bir robot sisteminde, kullanıcıya, iş parçasının lokasyonunu arama ve farklı arama prosedürlerini kullanmaya imkân veren esnek ve çok yönlü bir yazılım opsiyonudur. Bu yazılım opsiyonu, kaynak noktalarını bulmak için kullanılan elektriksel dokunsal sensörü kontrol eder. Kaynak torcunun üzerinde bulunan gaz nozulunu veya kaynak telini sensör olarak kullanılır.

SmarTac, 1D, 2D ya da 3D pozisyon belirleme yeteneğine sahiptir. Algılama yöntemi olarak kaynak ekipmanının donanımını ya da özel bir dokunma algılama donanımı kullanılabilmektedir. 1D uygulama en temel uygulama yöntemidir ve tek doğrultuda kaçıklığı tespit etmek için kullanılmaktadır. Kaynak ağzının tespiti bu yöntemle yapılır. 2D ve 3D uygulama ise iş parçasının kaçıklığını ve dönüklüğünü tespit etmek için kullanılmaktadır.

SmarTac kullanımı fikstür maliyetlerini yüksek derecede düşürür. Ayrıca kontrol edilemeyen parça değişkenliklerini kontrol edilebilir hale getirir.

Weldguide, marketteki en güçlü, patentli bir teknoloji üzerinde kurulan «thru-arc» yol takip sensörüdür. Yazılım ve donanım olmak üzere iki bileşenden oluşmaktadır. Değişkenlik gösteren ağır iş kaynaklarında kullanılan Weldguide, kaynak esnasında saniyede 25000 defa kaynak akım ve gerilim değerlerinin ölçümlerini geri besleme alarak robot yolunu düzeltme prensibi ile çalışır. Saniyede 25000 ölçüm alınması daha hızlı yol düzeltimini ve daha iyi kaynak sonucunun elde edilmesini sağlar. Yatay ve dikey düzeltim oranları 0.01 mm olduğundan mükemmel hassasiyette çalışan tek kaynak takip teknolojisidir. Kaynak takibi, kaynak esnasında yapıldığından benzerlerinin çok üstünde bir teknolojidir.

Weldguide, Basic ve Advanced olmak üzere iki farklı seçeneği ile karşımıza çıkmaktadır. Basic seçeneği ile yükseklik takibi, merkez çizgisi takibi, çoklu paso dolgu, adaptif dolgu yapılabilmektedir.Advanced seçeneği yan duvar takibi ve ters köşe takibi özelliği yukarıdaki özelliklere ek olarak eklenmektedir.

Weldguide, bir çok farklı spray-arc, short-arc, pulsed-arc gibi kaynak modları ile tam entegre çalışabilmektedir. Tüm bu özelliklerle Weldguide sizlere proseslerinizde kaliteli ve hatasız bir kaynak sunmaktadır. Bu tamamen donanımsal ve yazılımsal bir ürün olarak karşımıza çıkar. Fronius kaynak makinası ile çalışabilen yazılımsal yol takibi opsiyonumuz da bulunmaktadır. Bununla beraber herhangi bir donanım ihtiyacı olmadan kaynak takibi tamemen yazılımsal olarak yapılabilmektedir.

Optical Tracking Arc, kaynak yolunun gerçek zamanlı olarak takip edilmesini sağlayabilen lazer takip sensörlerinin kullanımını ve entegrasyonunu sağlayan yazılım özelliğidir. Bu özellik, Meta, Scout, Servorobot ve Scansonic gibi sensörler ile uyumlu olarak çalışabilmektedir. Tüm sensörler, RS232 ya da TCP/IP üzerinden LTAPP protokolü ile haberleşmektedir. Kalibrasyon, ABB’nin ya da lazer üreticisinin sağladığı kalibrasyon plakaları ile tamamlanabilmektedir. ABB el terminalinde bulunan Laser Tracker Calibration (LTC) arayüzü ile çok kolay bir şekilde yapılabilmektedir.

Bu özellik aşağıda belirtilen uygulamalarda kullanılabilmektedir;

- Otomotiv kaynak uygulamaları, gövde parçalarının, süspansiyon bileşenlerinin, egzost sistemlerinin kaynatılması

- Çeşitli tankların ve fitinglerin kaynakları

- Yapı araçları imalatı

- Uzay, havacılık ve savunma sanayi uygulamaları

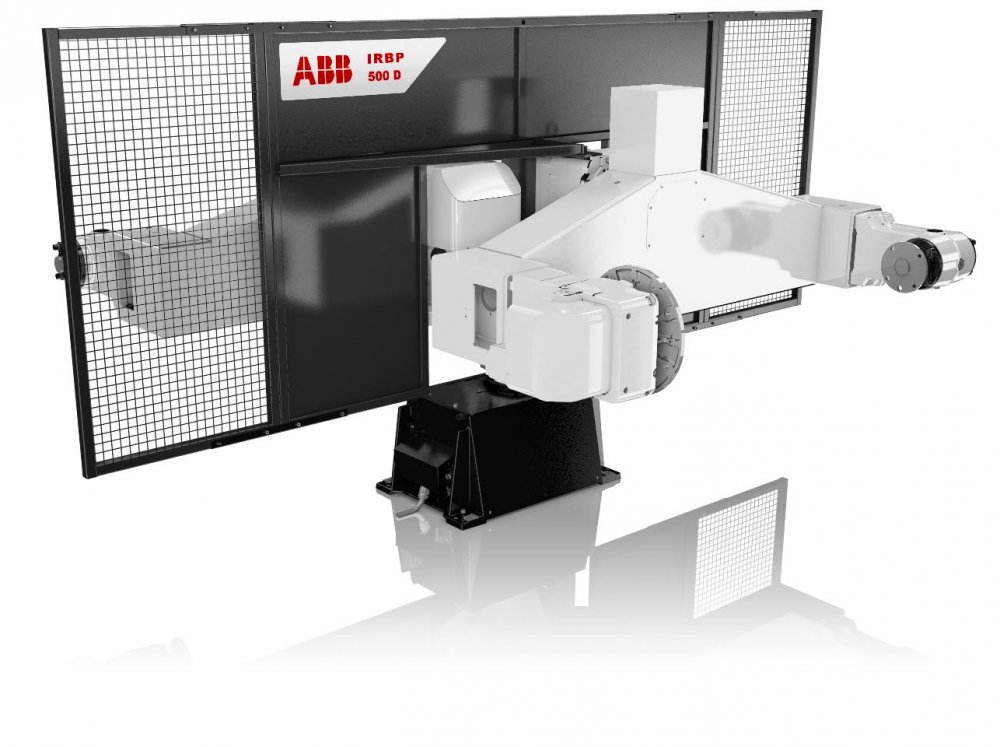

Kaynak uygulamalarında müşterilerinize sunduğunuz harici eksen çözümleriniz nelerdir?

Müşterilerimize proses ihtiyacına göre önerebileceğimiz bir çok dış eksen bulunmakta. Bunlar eksen sayısı, taşıma kapesitesi ve dönüş çaplarına göre birbirinden ayrılmaktadır. ABB dış eksenleri, ark kaynağı, ısıl kesim ve diğer uygulamalarda iş parçalarını manipüle etmek için kullanılmak üzere optimize edilmiştir.Programlama sırasında tüm eksenler robotla tamamen koordine edilebilir hem de operasyon sırasında. Tüm ABB dış eksenleri kullanıcılara eksiksiz ve verimli bir çözüm sunar. Mükemmel stabilite sağlamak için sağlam bir tasarıma sahiptirler ve zorlu üretim ortamlarında kullanım için iyi korunmuştur.

Tüm ABB dış eksenleri herhangi bir ABB altı eksenli robotla birleştirilebilir(IRB 120 hariç)

Pozisyonerler, programlama için açık, basit talimatlarla kullanımı kolaydır. Kontrol ekipmanı robot kontrol ünitesinde bulunur ve robotlarla aynı tahrik sistemi ve yazılımını kullanır. ABB’nin dış eksenleri, kullanılabilir zemin alanından azami derecede faydalanmak için kompakt ve işlevsel olacak şekilde tasarlanmıştır. Tüm döner plakalar için standartlaştırılmış boyutlar büyük ölçüde kolaylaştırır

Dinamik modelleme, hızlı ivmelenmeye, hızlı hareketlere ve yeniden yönlendirmeye izin verir, böylece döngü süreleri minimumda tutulur. Dinamik model, hızlı hareketler (QuickMove ™) ve programlanmış yolun (TrueMove ™) doğru şekilde izlenmesi için yerçekimi, atalet ve sürtünmenin etkilerini otomatik olarak telafi eder. Yük Kimliği işlevi, ağırlık merkezini ve iş parçasının ve fikstürün ataletini hesaplamak için kullanılır.

ABB, Bunların yanısıra ihtiyaca göre redüktörlü motor grubu ya da sadece motor olarak da geniş bir ürün yelpazesi sunmaktadır. Böylece ABB motorlar sayesinde kendi dış eksenlerinizi ABB robotu ile kullanabilir hale gelebilirsiniz. ABB Track Motion sistemleri, bir robotun kapasitesinin güvenilir ve etkin kullanımını sağlamak, otomasyon yatırımınızın değerini en üst düzeye çıkarmak için tasarlanmıştır. Track Motion, robotun çalışma alanını büyük ölçüde genişletir, aynı robotun birçok makineye hizmet vermesini sağlar.

Kaynak uygulamalarında önemli olduğunu düşündüğünüz opsiyon veya uygulama var mıdır?

Bir kaynak torcunun robota tanıtılmış merkez noktası yani TCP (Tool Center Point)'sinin doğruluğu kaynak kalitesi açısından çok önemlidir. Kaynak yörüngelerini kaydettiğimiz andaki torcun fiziksel yapısı daha sonrasında çeşitli nedenlerle değişebilir. Bu değişim kaynak yörüngelerinde kaymalara, dar alanda yapılan kaynaklar esnasında torcun fikstüre çarpmasına neden olabilir. Böyle bir durumda TCP’nin tekrardan tanıtılması gerekmektedir. Bu da zaman kayıplarına ve verimliliğin düşmesine neden olacaktır. Bu durumun önüne geçmek için otomatik TCP güncelleme opsiyonu olan BullsEye opsiyonunu müşterilerimize öneriyoruz. Müşterimiz bu opsiyonu alır ise satın almış olduğu robotla beraber gelen standart bir tool setup programı ile BullsEye’ı devreye alabilir ve belli aralıklarla BullsEye’da kontrol yaptırarak TCP’de oluşan değişimleri otomatik olarak güncelleyebilir. Böylelikle zaman kayıplarının ve kaynak kalitesindeki düşüşün önüne geçilmiş olunur ve yüksek verimlilik elde edilir.

Sektöre yönelik sunduğunuz diğer kaynak prosesleri nelerdir?

Dünya çok hızlı değişiyor. Araç üreticileri ise buna ayak uydurmak zorunda. Müşterilerinin ihtiyacını en kısa sürede ve en kaliteli şekilde karşılamak zorunda. Bunun için ise üretimde robot kullanımını artırmak ve yenilikçi çözümlere açık olmak zorundadır. Yenilik ise ABB’nin DNA’sına işlenmiş durumda. Bu ise, ABB’nin 1974 yılında ilk elektrikli robotu üretmesiyle gerçekleşti. Dünya çapında 350 binden fazla robot kuran ABB tüm bu proseslerle ilgili tüm dünyada müşterilerine geniş bir yelpaze sunuyor. Bu yelpazede donanım, yazılım veya komple proses çözümleri bulunmakta. Güçlü çözümleri ile üretim kalitesini en yükseğe taşımakta ve kullanıcı güvenliğini de güvence altına almakta. Punta ve ark kaynağı dışında, lazer kaynak, remote kaynak, ultrasonik kaynak gibi proseslerde de ABB müşterilerine çözümler sunmaktadır.

Son olarak eklemek istedikleriniz nelerdir?

Öncelikle bu sohbet fırsatı için ST Otomasyon Dergisine ve tüm ekibine teşekkür ederim. ABB olarak, en hızlı ve en kaliteli hizmeti dünya standantlarında müşterilerimize sunmak, geniş ürün yelpazemiz ve esnek çözümlerimiz ile otomotiv ve yan sanayi üreticileri için üretimlerini iyileştirmek, gerekli kaliteyi ve çalışanların güvenliğini sağlamak öncelikli hedeflerimiz arasında yer almaktadır.

40 yılın üzerinde bir deneyimle, 53 ülkede, 100’den fazla lokasyonda yer alan şirketimiz, müşterilerimiz ve iş ortaklarımız için dünya çapında bir tedarikçi ve çözüm sağlayıcısıdır. Müşterilerimiz robot otomasyon konusunda her türlü soru ve ihtiyaçları ile ilgili bizlere her zaman ulaşabilirler.