Robotik sistemlerin, toplam çözüm tarafında en önemli parçalardan biri olduğunu kaydeden OMRON Robot Çözümleri Uzmanları Emre Özen ve Mert Özer, ancak otomasyon sistemi, hareket ve kontrol üniteleri, PLC’ler, sensörler, makina emniyeti, görsel denetim sistemi, endüstriyel komponentler gibi diğer ekipmanlar ile birlikte çalıştığını ve bu kapsamda firmalarının ciddi avantajlara sahip olduğunu vurguluyor.

OMRON’un global hedeflerinden birinin otomasyonda toplam çözüm sunmak olduğunu ve buna uygun ürünler geliştirdiğini söyleyen Emre Özen ve Mert Özer ile firmalarının “toplam çözümü” konseptini ve sağladığı avantajları konuştuk.

Robot çözümlerini nasıl entegre hale getiriyorsunuz? Bu kapsamda toplam çözümü nasıl sunuyorsunuz?

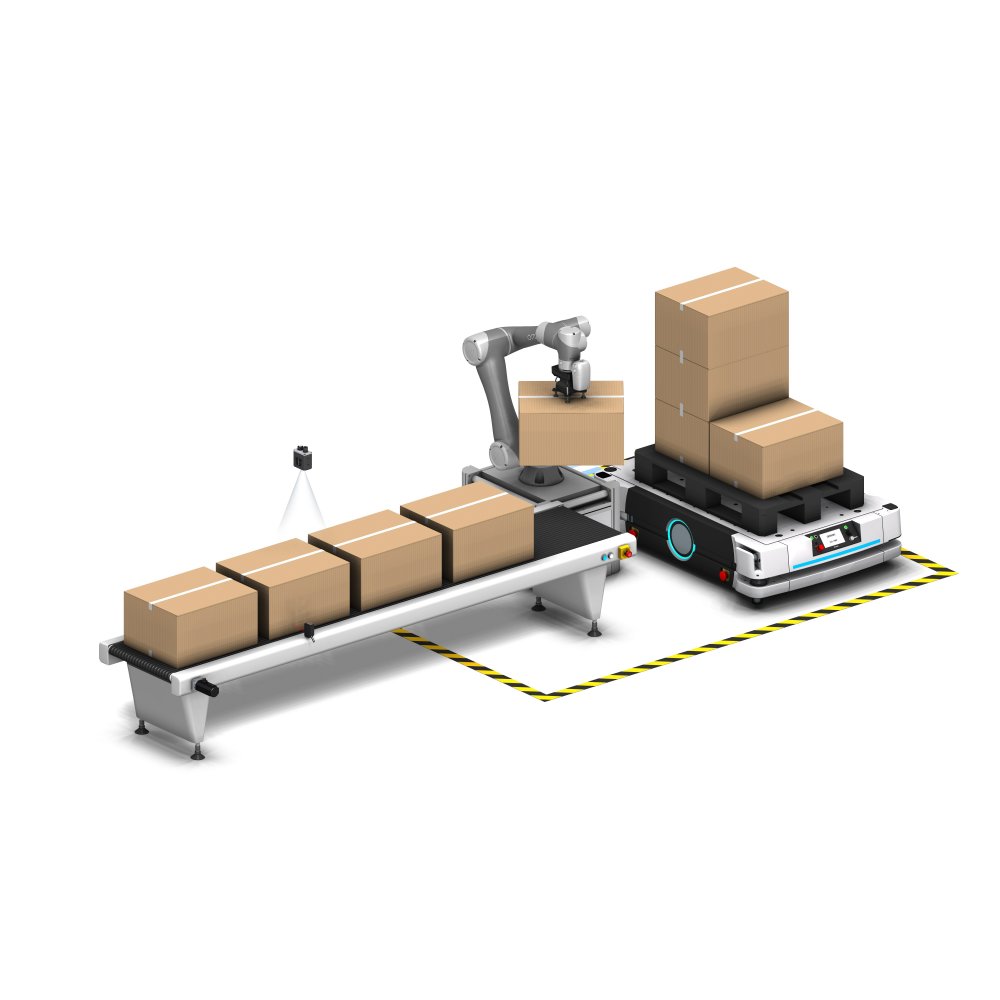

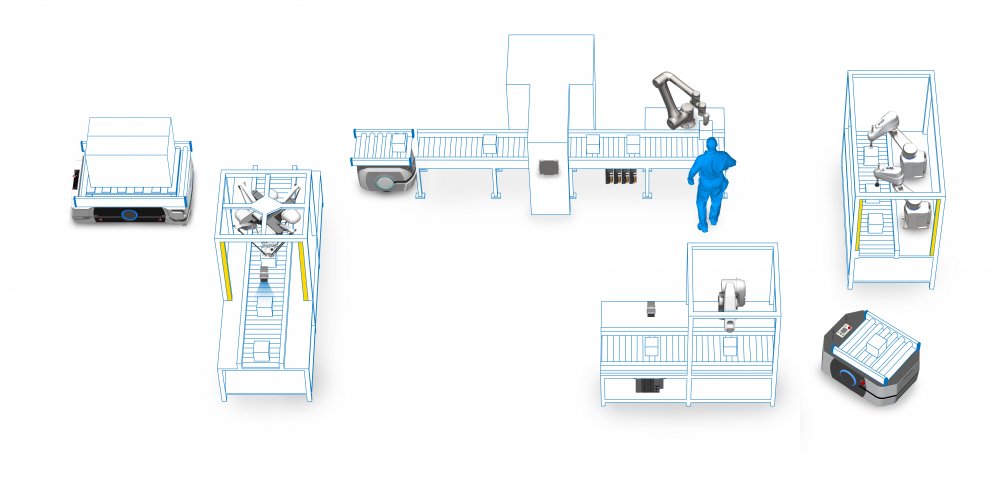

Mert Özer: Toplam çözüm tarafında bir robotik sistemi ele aldığınızda, robotlar bu sistemin önemli bir parçası ama robotların yanında ayrıca otomasyon sistemi, PLC’ler, sensörler, sistemin emniyeti, görsel kontrol sistemi gibi yan ekipmanlarla beraber çalışıyor. Bu noktada OMRON olarak ön plana çıkıyoruz, ciddi avantajlara sahibiz. Çünkü OMRON’un global hedeflerinden biri, toplam çözüm tarafında hizmet sunmak ve buna uygun ürünler geliştiriliyor. Robot ürün portföyü de bu ürün gruplarından biri. Robotun emniyeti, robotun otomasyon sistemi, görsel kontrol sistemlerinin hepsini bir arada buluşturabiliyoruz.

Sabit robotlar kurulurken nelere dikkat etmek gerekiyor?

Emre Özen: Öncelikle endüstride sabit robotlar, kinematik sınıflarına ve eksen sayılarına göre sınıflandırılıyor. sabit robotlardan ilki Scara tipi dediğimiz robotlar, Scara robotlar, 4 eksen yani 4 serbestlik derecesinden oluşmaktadır. Daha çok al-bırak uygulamaları, montaj, ürün toplama, ürün ayıklama, bir makinanın beslenmesi gibi uygulamalarda kullanılıyorlar. Bu robotlar hem hızlı hem de montaj robotları olduğu için aynı zamanda hassas çalışabiliyorlar. Bir diğer 4 eksen robot olarak söyleyebileceğimiz Delta robotlar konumlandırılırken bir konveyörün veya çalışacağı alanın üst tarafına bir mekanik şasi yardımıyla monte ediliyorlar. Scara robotlardan farklı olarak kinematik yapısında, eksenler servo motorlar birbirinden bağımsız olarak konumlandırılmaktadır. Farkı ise Scara robotlar hızlı çalışırken, Delta robotlar scara robotlardan biraz daha hızlı çalışıyor ve daha çok gıda ve paketleme uygulamalarında, örneğin ürünler hareket halindeyken konveyör takibi ile alınıp, bu ürünlerin seperatöre dizilmesi veya paketlerin kutulara konulması gibi uygulamalarda tercih ediliyor. Aynı zamanda gıda ve paketleme uygulamalarında çok yaygın kullanıldığı için, bu robotların gıdaya uygun gıda sertifikalı modelleri de bulunuyor. Bu robotlar su ve çeşitli deterjanlarla, tıpkı makinalar gibi yıkanabilmektedirler. Son olarak da birçok farklı kullanım alanına sahip endüstriyel sabit robotlarda 6 eksen robotlar. En önemli farklarından biri, Scara ve Delta robotlar lineer bir alanda çalışırken, 6 eksen robotlar daha geniş bir çalışma alanına sahiptir ve bir küre alanında çalışabilirler. Bu sayede de makina yükleme-boşaltma, kaynak, paletleme, taşıma gibi farklı uygulamalarda yaygın olarak kullanılabilirler. müşterilerin robotları kurulurken dikkat edilmesi gereken ürün çıktısı, erişim mesafesi gibi faktörler. Bu faktörler sonucunda ihtiyaca göre robot seçimi yapılır. Hatta, robot sayısı belirlenir. Sonucunda, birden fazla sabit robotun aynı hatta kullanması da gerekebilir. Projeler kurulurkenmüşteri talebi doğrultusunda kamera sistemleri, konveyör sistemleri, tutucu sistemleri ve ürün besleme sistemleri gibi birçok farklı sisteminde düşünülmesi gerekiyor. Ayrıca, birden fazla robotun aynı hatta kullanıldığı uygulamalarda beslenen ürünlerin yerleştirilmesi için robotlar arasındaki yük paylaşımının da yapılması, yine uzman robot programları sayesinde müşterilere sunulabiliyor. Örneğin Omron’un PackXpert yazılımı sayesinde birden fazla robotu kolaylıkla tek kamerayla kullanabiliyoruz ve robotlar arasındaki yük paylaşımını rahatlıkla gerçekleştirebiliyoruz. Böylece robotlar toplamaları yaparken maksimum kapasitede çalışmaktansa, tek bir beyin sayesinde aralarındaki yük paylaşımını optimum şekilde yaptırabiliyor. Birinci robot ürünleri toplarken, ikinci ve üçüncü robotun toplayacağı ürünleri de düşünüyor ve ürünleri paylaşımlı şekilde alırken, kutu/seperatör gibi yerlere bırakırken de kutuların/seperatörlerin boş gitmemesini sağlıyor.

Bir firma robot yatırımı yaparken hangi parametreler gündemde oluyor? Çünkü geri dönüşüm hesabı var. Bu noktada hangi parametreleri dikkate almak gerekiyor?

M.Ö.: ROI hesabı aslında yatırımın geri dönüşü olarak Türkçeleştirebiliriz. Robot sistemlerinde çok kullanılan kavramlardan biridir ve hesaplarken çok farklı araçlar kullanmak gerekiyor. Sebeb ise uygulamadan uygulamaya değişiyor olmasıdır. Fakat genelde bir sistemin yatırımının geri dönüşümü hesaplanırken, robotun yerine yani daha önceden yapılan manuel işlemde işlemi yapan kaç kişi, kaç vardiya çalışıyor, bu kişilerin operatör olabilir veya farklı kişilerin eğitimleri, mobil robot ve AGV uygulamalarında manuel yapmanın dışında ayrıca forkliftler ve transpaletlerde kullanılıyor. Bu şekilde kullanılan yan makinalar ve yan ekipmanların maliyetleri gibi daha da alt kırılımlarını ayırabiliriz. Benzer şekilde işin emniyetiyle, ürünün kalitesinin yükseltilmesiyle, esnekliğiyle ilgili kriterleri yatırımın geri dönüş süresini ve yatırımın geri dönüşünü hesaplarken kullanıyoruz.

Kolaboratif robotlar ve diğer endüstriyel robotlar arasındaki farklar nelerdir? Bu robotların özellikleri neler oluyor ve seçim yaparken dikkat edilmesi gereken parametreler nelerdir?

M.Ö.: Aslında kolaboratif robotlar ihtiyaçtan doğdu. Endüstride artık insanlarla beraber çalışabilen robotlara ihtiyaç vardı ve cobotlar bu ihtiyacı karşıladı. Cobotları insanlarla beraber çalışabilen, emniyetli ve daha esnek robot sistemleri olarak özetleyebiliriz. Biz hem kolaboratif robotlar hem de endüstriyel robotlar tarafında teknoloji sağlayıcı firma olduğumuz için, bunları net olarak karşılaştırabiliyoruz. Bu noktada cobotların fark yarattığı en temel noktalardan biri; kolay kurulum ve kullanım. Bildiğiniz üzere, endüstriyel sabit robotlar daha çok performans odaklıdır; çok rijit sistemlerdir ve yazılımının çok iyi çalışması gerekir. Ama kolaboratif robotlar insanlarla çalışabilen, daha emniyetli ve esnek sistemler olduğu için, uzman robot programcısı gibi bir uzmana ihtiyaç duymuyor. Genelde yeniden programlaması çok daha kolay ve esnek yapılabiliyor. Diğer farkı, esnekliği. Yani cobotları çok rijit bir sistemde sabitleyip bir noktada kullanmadığınız için, esneklik anlamında bir tesis içerisinde bir noktada kullanırken cobotu manuel veya otomatik olarak taşıyıp başka bir uygulamada başka bir kullanım için rahatlıkla kullanabilirsiniz. Bunu sabit robotlarda yapmak çok daha zordur. Özellikle son zamanlarda fabridalarda alan yönetiminin ne kadar önemli olduğunu da çok fazla duymaya başladık. Cobotlar fens sistemi gibi koruma sistemleri gibi yan ekipmanlara ihtiyaç duymadığı için yerden kazanç sağlıyor ve alanın çok daha efektif bir şekilde yönetilebilmesine imkan veriyor. Maliyet olarak belki sabit endüstriyel robotlarla karşılaştırıldığında biraz daha üstünde kalabiliyor. Ancak sabit endüstriyel robotlarda otomasyonla beraber fens, emniyet, mekanik sistem dahil edildiğinde cobotlar da rekabet edebilir seviyeye gelebiliyor. Cobotların örnek uygulamalarını; CNC yükleme- boşaltma uygulamaları, paletleme uygulamaları, montaj uygulamaları, esnek kalite kontrol sistemleri olarak özetleyebiliriz. Cobot yatırımı yaparken bazı ön çalışmaları yapmak gerekiyor. Bu ön çalışmaları biz OMRON olarak yapabiliyor hem simülasyon hem de çevrim zamanı analizlerini gerçekleştirebiliyoruz.

Cobotların çalışması sırasında personellerin emniyeti nasıl sağlanmalıdır? Nelere dikkat etmelidir?

E.Ö.: Endüstriyel sabit robotlar, hızlı ve hassas çalıştığı için, emniyet gereksinimleri gereği robotların çevresi güvenlik fensleriyle örülmeli ve emniyet sviçi kullanılarak kapıların robotlar çalışırken açılmamasısağlanmalıdır. Peki, cobotlarda bu emniyet gereksinimleri nasıl sağlanır? Cobotlarda sadece robotu değil, robotlar fensler olmadan da çalışabildiği için bütün sistemi ele almamız gerekiyor. Yani robotun emniyetli olduğu kadar, birlikte kullanılan ekipmanların da emniyetli olmasının garanti edilmesi gerekiyor. Kolaboratif sistemlerde risk değerlendirilmesi yapılması zorunluluğu var. Risk değerlendirmesi yapılmadan cobotu emniyetli diye müşterilere önermeniz doğru bir çözüm olmaz. Bu nedenle bütün sistemi, makinayı düşünerek ve tüm emniyet standartlarını da göz önünde bulundurarak müşterilere toplam bir çözüm sunulması gerekiyor. Bunların içinde kolaboratif robotlarla ilgili ISO/TS15066 diye bir emniyet teknik spesifikasyonu var. Bu teknik spesifikasyonda insan vücudu Kol bölgesi, omuz bölgesi, bacak bölgesi gibi bazı bölgelere ayrılmış ve bu bölgelerin acı eşik değerleri sistemde girilmiş. Örneğin, 150N eşik değeri girilmiş bir bölge için, bu değerin cobot kurulurken sağlanması gerekiyor ve ekipmanların keskin köşeler içermemesine dikkat edilmesi gerekiyor. Fikstürle robotun arasına sıkışma, robotun kendi gövdesine sıkışma, gripper’da sıkışmalar olabilir. Acı eşik değerleri operatörler için kesinlikle aşılmamalıdır. Dolayısıyla sistemin tümü düşünülerek güç ölçümü de dahil edilerek bir risk değerlendirilmesi yapılması ve bu risk değerlendirmesi sonucunda da robotla beraber kullanılacak emniyet ekipmanlarının seçilmeleri gerekiyor. Cobotla beraber toplam çözüm sunduğumuz için, emniyet danışmanlığı ekibimiz sayesinde hem kolaboratif robotların risk değerlendirmesini hem de müşterimize bunun raporlamasını yapabiliyoruz. Ayrıca cobotlar için güç testlerini yapabileceğimiz cihaz sayesinde, müşteriye güç testlerini yapıp sonuçları ile ilgili de bir rapor sunabiliyoruz.

Aslında hem robot hem vision hem de emniyet tarafında toplam çözüme gittiğinizi gösteriyorsunuz. Çünkü üçü bir arada birbirini tamamlayan bir çözüm grubu oluyor sanıyorum…

E.Ö.: Evet, doğru söylüyorsunuz. Gerek burada bahsettiğimiz robot sistemlerini, gerekse robotun yanında kullanılan kamera sistemlerini ve robot kullanımı haricinde her türlü kalite kontrol yapılabilen görsel denetim sistemlerini, emniyet ürünlerini ve danışmanlık hizmetini verebiliyoruz. Bu da Omron’u kolaboratif robot alanında toplam çözüm sağlayacısı olarak sektörde ciddi bir oyuncu haline getiriyor.

Benim bir ürünüm var ve size geldim, bir robot hizmeti almak istiyorum. En uygun robot modelinin ne olacağını nasıl analiz ediyorsunuz ve nasıl bir süreçten geçiyor?

M.Ö.: Zaten robot uzmanları olarak bizler, projeleri ilk olarak sahadaki ekip arkadaşlarımızla beraber görüşüyoruz. Bu noktada belli bir tecrübemiz de var, uygulamalarla ilgili kullandığımız bazı araçlar var. Ama ilk projeyi duyduğumuzda projenin performansına göre örneğin, çok hızlı uygulamalarsa Delta robotlar, daha hızlı değil ama daha montaj odaklı uygulamalarsa Scara robotlar, insanlarla çalışması gereken uygulamalarda kolaboratif robotlar, malzeme taşımaları ise mobil robotlar olarak önerebiliyoruz. Önerdiğimiz hangi robot çözümünün daha doğru olacağı, ayrıca bu aşamada robot seçimi de çok kritik. Bildiğiniz gibi merkez ofisimizde bir inovasyon laboratuvarımız bulunuyor. Laboratuvarımızda sabit robotlar, kolaboratif robotlar ve mobil robotlardan demolarımız var ve bunlar sayesinde performans odaklı testler yaparak en doğru robotun seçilmesine yardımcı oluyoruz. Aslında buna konseptin çalışması diyebiliriz. Bu tür çalışmaları yapıyoruz. Eğitimler veriyoruz, hiç denenmemiş uygulamalara Ar-Ge çalışmaları tarafında da destek oluyoruz. Ancak hem simülasyon hem de denemeler açısından baktığımızda, doğru robotun, doğru uygulamaya seçilmesi noktasında tecrübemizin yanı sıra yapılan simülasyon ve gerçekleştirilen performans testlerinin çok kritik olduğunu söyleyebilirim.