ABB partnerliği ile birçok başarıya imza atılan İGSAŞ Kütahya Azot Fabrikasında yeni yatırım planı Advanced Process Control projesi. Tüm hızıyla süren proje için gerçekleştirilecek 250 bin euroluk teknoloji yatırımının dönüşünü 7 ayda almayı hedeflediklerini ifade eden İGSAŞ Kütahya Azot Fabrikası Bakım Onarım Müdürü Osman Tulgar, bunu ileri kontrol sisteminde yapılacak optimizasyonlarla sağlayacaklarını söylüyor.

Tesiste optimizasyon çalışmaları için ilk atılan adımın ABB enstrüman ve 800xA yatırımı olduğunu sözlerine ekleyen Osman Tulgar, global bir marka olan ABB’nin tecrübelerini gerçek zamanlı olarak İGSAŞ Kütahya tesislerine aktardığını vurguluyor. Tesisin ABB ile hayata geçirdiği başarılı projeleri yerinde incelemek için İGSAŞ Kütahya Azot Fabrikası Bakım Onarım Müdürü Osman Tulgar ve ABB Ölçüm Ürünleri Güney Avrupa İş Geliştirme ve Pazarlama Müdürü Güneş Turan eşliğinde saha ziyareti gerçekleştirdik. Ziyaretimiz esnasında gelecek dönem yatırım planları ve tesisin üretim teknolojisinin detayları üzerine konuştuk.

Osman Bey, biriminizi ve birim faaliyetlerinizi tanıyabilir miyiz?

Osman Bey, biriminizi ve birim faaliyetlerinizi tanıyabilir miyiz?

Osman Tulgar: Burası ikinci iş yerim. Daha önce de bir kimya fabrikasında görev aldım. Bu tesisteki görevim Bakım Onarım Müdürlüğü. Buna mekanik bakım, elektronik bakım, enstrüman ve otomasyon konuları dahil. 89 kişilik bir ekibimiz var. Birçok ekipmanın imalatını kendimiz yapıyoruz. İmalat ve Bakım işlerini yönetiyorum. Enstrüman ve otomasyon grubumuz 19 kişilik bir ekipten oluşuyor. Kendi yazılımlarımızı kendimiz yapıyoruz. Enstrüman bakım işlerimizi de kendimiz yapıyoruz. Hassas kontrol aletlerinin tüm modernizasyon ve projelendirme işlemlerini bu ekibimizle yürütüyoruz.

İGSAŞ’ın bu tesisinde ne tür ilklerden bahsedebiliriz?

Osman Tulgar: İstanbul Gübre Sanayi, yani kısa adıyla İGSAŞ şirketine ait bir kuruluş Kütahya Azot Fabrikası. Tesis 2004 yılında özelleştirilmiş bir şirket. İGSAŞ körfez fabrikası ,Türkiye’nin tek üre üreticisidir. Kütahya fabrikası da Türkiye’nin tek Amonyum Nitrat (Patlayıcı) üreticisi olup, bir de bunun yanında dünyada bu proseste 7 tane olan derişik nitrik asit fabrikasından bir tanesidir.

Önümüzdeki dönemde de ilk potasyum nitrat üreticisi olacağız. Bununla ilgili çalışmalarımız başladı ve yakın dönemde üretime girmeyi planlıyoruz.

Üretimde nasıl bir gelişim yaşandı tesis genelinde?

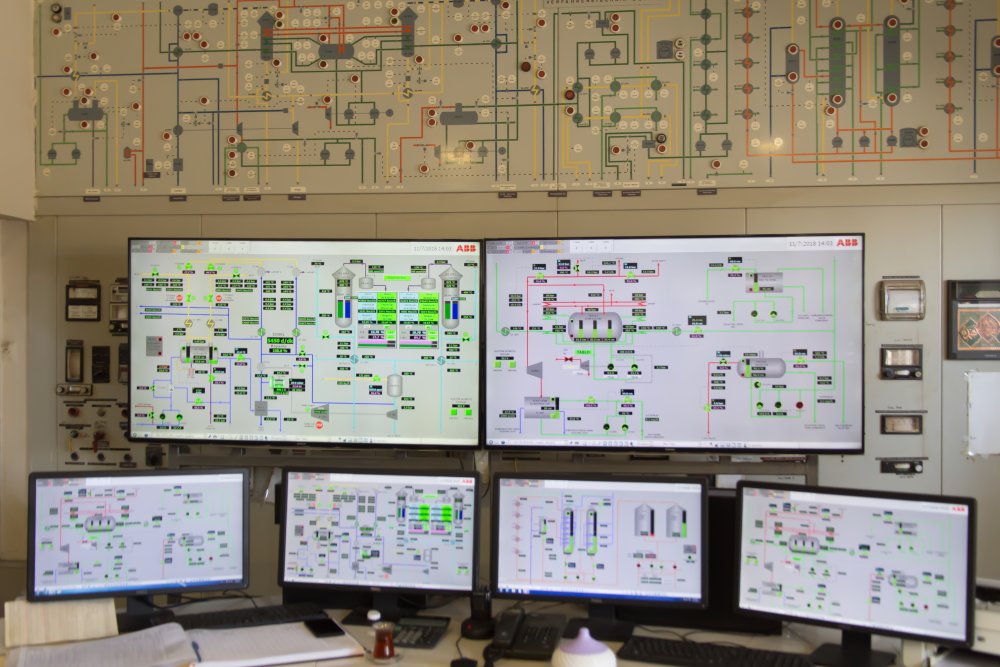

Osman Tulgar: Tesislerimiz oldukça eski. Önceden tesis geneli hava ile manuel olarak kontrol ediliyordu. Kontrol panosunu 2013 yılında ABB Elektrik markası ile bir otomasyon ve enstrüman anlaşması yaparak güncelledik. Avrupa standartlarında güvenli bir proses yönetimine uygun olarak otomasyon sistemi ve enstrümanlarımızı seçtik. Bu projeyle de ilk olarak büyük bir dönüşüm sağlamış olduk. Normalde mevcut kontrol sistemimiz insan eline bağlı ve manuel bir kontrol sistemiydi. Bu yüzden insanların tecrübesine bağlı bir yönetim söz konusuydu. Fakat şu an tam otomatik çalışan bir tesis görünümü kazandırdık. Bu da tesisimizde birkaç seviye atlamamızı sağladı. Şimdi de yeniden ABB firmasıyla bu yapmış olduğumuz otomasyon ve enstrüman modernizasyonu üzerine ‘ileri proses kontrolü’ adını verdiğimiz Advanced Process Control projesi üzerine görüşmelerimizi sürdürmekteyiz. Amacımız bu yıl içinde Advanced Process Control projesi anlaşmamızı imzalamak.

Üretim prosesi hammaddenin girişinden itibaren hangi aşamalardan oluşuyor?

Osman Tulgar: Hammaddemiz amonyak. Bu ürün körfez fabrikamızda üretiliyor ve Kütahya’ya tankerlerle taşımacılıkla geliyor. Bu amonyağı yakarak seyreltik nitrik asit elde ediyoruz. Bu seyreltik nitrik asiti direkt olarak da satabiliyoruz. Ayrıca bu seyreltik nitrik asitle amonyağı tekrar reaksiyona sokup amonyum nitrat elde ediyoruz. Bu amonyum nitratı belli proseslerden geçirip Türkiye’nin tek amonyum nitrat patlayıcı son ürününe çeviriyoruz. Ya da çiftçinin halen kullanımında olan yüzde 26 ve yüzde 33 azotlu gübre üretimini gerçekleştiriyoruz. Şimdi yine bu amonyakla ürettiğimiz nitrik asitten potasyum nitrat elde edeceğiz. Bu potasyum nitratı da ABB ile yapmış olduğumuz yeni tesisimizde dolum ve paketlemesine kadar tamamı ABB ekipmanları ve sistemleri tarafından tam otomatik olarak yönetilen bir şekilde üreteceğiz.

Ar-Ge merkezi yatırımınız da bulunuyor. Bu merkez ve Ar-Ge çalışmalarınız size neler kazandırıyor?

Osman Tulgar: Bizim Yıldızlar Yatırım Holding olarak demir – çelik sektöründe, ağaç işleme ve gübre sektörü olarak 3 ana sektörde faaliyetlerimiz bulunuyor. Bu faaliyetlerimiz gerçekleştirdiğimiz büyük ölçekli şirketlerimiz bulunuyor. Bunlar aynı zamanda sanayi kuruluşları. Ar-Ge merkezimizin bulunduğu Kütahya tesisimiz de oldukça eski bir tesis. Modernizasyon çalışmaları, verimlilik artırıcı çalışmalar ve enerji verimliliği çalışmalarımız sürüyor. ABB ile yaptığımız otomasyon ve modernizasyon çalışmalarımızın yanında enerji verimliliği çalışmalarımız da bulunuyor. Tesisimiz oldukça eski ve Türkiye’deki nitrik asit ihtiyacı çok daha fazla. Biz ilave tesisler aldık. Aldığımız ikinci el bir tesisi modernize ettik ve yakın dönemde onu da hayata geçiriyoruz. Ar-Ge çalışmalarımızın amacı, mevcut tesislerimizde yerli mühendislik ile Ar-Ge çalışmaları yaparak daha verimli, daha rekabetçi üretimler gerçekleştirerek daha kaliteli ürünler üretmek.

Reçete bazlı üretimden bahsediyoruz, kalite güvence konusu olduğu gibi tesis güvenliği durumu da söz konusu. Hangi sertifikasyonlara sahipsiniz, bu konuda ne tür yatırımlarınız var?

Osman Tulgar: Kalite süreçleriyle alakalı tesisimizde ISO 9001-2018, bilgi güvenlik sistemi 27001, enerji ve çevre yönetim sistemi 50001 sertifikamız var. Bu süreçte yalnızca belge alana kadar değil sonrasında da kalite kontrol sistemi süreçlerimizi sürdürüyoruz. Çevre yönetim sistemi için yine ABB ile çalışmalarımız oldu. Enerji izleme ve SCADA sistemlerimizi yine ABB ile gerçekleştirdiğimiz projelerle hayata geçirdik. Kalitenin sürdürülebilmesi içinse Ar-Ge laboratuvarımız, Ar-Ge merkezimizle beraber yürüttüğümüz çalışmalarımızla şu an Türkiye’nin en iyi, en kaliteli ve en güvenilir nitrik asidini üretiyoruz. Patlayıcı tarafında da müşterilerimizin çoğunu yabancı markalar oluşturuyor. Kalite anlamında da kontrol sistemlerimizle SAP entegrasyonları yaparak izlenebilirliği sağlıyoruz.

Verimlilik artırıcı projeler için ne tür çalışmalarınız bulunuyor? Ünite ve ekipman üretimi konusunda çalışmalarınız nelerdir?

Osman Tulgar: Tesisimiz Almanlar tarafından kurulmuş bir tesis. Ana yüklenici firma da BASF. Şu an biz bu ünitelerin ve tesislerin bakımını yurtdışından ya da içinden hiçbir markadan destek almadan kendi içimizden gerçekleştiriyoruz. Birçok tesisin önemli ekipmanı ve ünitelerini tersine mühendislik çalışmalarımızla kendimiz imal ediyoruz. Bu sayede hem verimlilik artırıcı projeleri gerçekleştiriyor hem de imalatlar yapıyoruz. Özellikle buhar türbini, kompresör ve pompa sistemlerinde birçok tersine mühendislik uygulama ve imalatlarımız bulunuyor. Herhangi bir yedek parça alımımız hemen hemen yok diyebilirim.

800xA ile nasıl bir avantaj sağladı size?

800xA ile nasıl bir avantaj sağladı size?

Osman Tulgar: Bu sistemden önce kördük. Tesisin belli yerlerini görüyorduk ama kör çalışıyorduk. Proje aşamasında tüm proses ve ekipmanlarla tesisin röntgenini çektik. 800xA ile tüm tesisten veriler elde ettik ve bu elde ettiğimiz verilerle sürekli iyileştirme çalışmalarına başlamış olduk. Enerji ile alakalı, prosesle alakalı ve ekipman ömrü ile alakalı faaliyetlerimize 800xA yatırımımız sonrasında başlayabildik. Çünkü daha öncesinde ihtiyaçlarımızı göremiyorduk.

Verimlilik adına dahil edebileceğimiz verimlilik yatırımlarımız nelerdir?

Osman Tulgar: Advanced Process Control ile alakalı ABB firmasıyla bir çalışmamız var. Yaklaşık 250 bin euroluk bir teknoloji yatırımının 7 ay gibi bir sürede geri dönüşünü almayı planlıyoruz. Daha sonrasında kazanmaya devam edeceğiz. Sadece ileri kontrol sisteminde yapacağımız optimizasyonlarla bunu sağlayacağız. Bize bunu sağlayan ise ilk etapta yaptığımız 800xA ve ABB enstrüman yatırımımız. Bunu yapmasaydık bu iyileştirmeye de gidemezdik.

Bu partnerliğin avantajları nelerdir?

Osman Tulgar: ABB sadece projeler konusunda değil gerçekleştirdiğimiz her yatırımımızda hem enstrüman hem de sistem bölümleriyle bizim yanımızda. ABB global bir firma ve tecrübelerini gerçek zamanlı olarak bize aktardıkları için bizi en hızlı şekilde gelişmeler hakkında bilgilendiriyorlar. Kendileri ile Avrupa’daki büyük kimya tesislerini de ziyaret ettik. Yatırımlarımız öncesinde bu tesislerin kullandığı sistemleri de yerinde inceleme fırsatımız oldu. ABB bu konuda bize dünyanın kapılarını açtı. İsveç’te, Ürdün’de birçok yere ABB ile ulaştık. Bize yatırımlarımız için benzer her türlü konuda yardımcı oldular. ABB ile dünyaya gözlerimiz açtık diyebilirim.

Güneş Hanım, enstrümanlar bu sahada da gözlemlediğimiz gibi oldukça zorlu şartlarda çalışıyor. Enstrümanların bu ve benzer tesislerde başa çıkmaya çalıştığı etkenler nelerdir?

Güneş Hanım, enstrümanlar bu sahada da gözlemlediğimiz gibi oldukça zorlu şartlarda çalışıyor. Enstrümanların bu ve benzer tesislerde başa çıkmaya çalıştığı etkenler nelerdir?

ABB Ölçüm Ürünleri Avrupa İş Geliştirme ve Pazarlama Müdürü Güneş Turan: ABB olarak sadece basit proseslerde değil proses şartlarının çok zorlayıcı olduğu ve özel kalibrasyonların ihtiyaç duyulduğu uygulamalarda da güvenilir bir partner olarak kendimizi konumluyoruz. Saha buhar, yüksek basınç, yüksek sıcaklık ve yoğun toz bulunan bir saha. 19 senedir bu ortamda hiçbir arıza çıkartmadan düzenli olarak kalibrasyonları yapılarak çalışan basınç transmitterlerimiz bulunuyor. Tesiste bulunan birçok transmitter ve debimetre proses şartlarının oldukça zorlayıcı olduğu kritik noktalarda kullanılıyor. Burada prosesin şartlarını doğru anlayıp ona özgü terzi usulü çözüm sunmaya dikkat ediyoruz. Önemli olan bu şartlara ve prosese birebir uyacak çözümü sunmak aslında. Biz de bu korozif şartlarda uzun süre dayanacak ve bir şekilde kestirimci bakım faaliyetlerine katkı da sağlayacak enstrümanların seçimini yapıyoruz. Doğru seçim ile enstrümanların yaşam ömrü çok daha uzayabiliyor. Biz de bu konuda hem kendi tecrübelerimizi kullanarak hem de Osman Bey’ler ile sürekli iletişimde olarak düzeltmeler yaparak, yeni çözümler geliştirerek bir partnerlik oluşturuyoruz.

Osman Tulgar: Sahada da gördüğünüz gibi hem çalışanımızın sağlığı ve güvenliği hem de prosesimizin sağlığı ve güvenliği en kritik noktalarda ABB’ye emanet. Hiçbir arıza yapmadan agresif bir kimyasal gazın ölçümünde ve her yerde ABB ile güvenle çalışıyoruz.

Projenin hangi aşamalarında çözümler ve hizmetler sunuyorsunuz?

Güneş Turan: Kütahya Azot Fabrikası ile ABB arasında ürün satışının ve servis hizmetinin çok ötesinde bir partnerlik bulunmakta. Bizim için ilk yatırımın ortaya çıkmasından başlayarak yatırımın şekillenmesi, ürünlerin seçimi, seçim sonrasında bir fikir birliğine varılarak yeniden revize yapılması gibi birçok aşamayla tüm projede birlikte hareket ediyoruz. Çünkü gerçekten sadece ABB’de bulunan ve proseste ciddi avantajlar sağlayacak çözümlerimiz de var. Hangi çözümün seçilmesi ile prosese ne kadar avantaj sağlanacağı konusunda bir fikir birliğine vararak çözümü birlikte oluşturuyoruz.

ABB’nin global pozisyonundan yararlanarak benzer tesislerde ne gibi tecrübeler edindiğimizi paylaşarak yeni çözüm önerileri konusunda da kendilerini bilgilendirebiliyoruz. Bunları hep birlikte değerlendirdikten sonra da projenin tamamlanması aşamasına geçiyoruz. Bu konuda oldukça tecrübeli bir saha ekibi bulunuyor tesiste. Hem montaj konusunda hem de devreye alma konusunda gerçekten Kütahya Azot Fabrikası ekibi sürece oldukça hakim. Biz yine de bazı uyarılarımızı yapıyoruz çünkü enstrümanların istenilen hassasiyette çalışmasında montaj koşulları çok etkili. Gerekli düz hat mesafeleri, cihaz oryantasyonu gibi etkenler için sahaya avantaj sağlayacak, enstrümanın ömrünü uzatıp hassasiyetini artıracak önerilerimizi paylaşıyoruz. Tesisin devreye alınması aşamasında da herhangi bir sıkıntı yaşanması durumunda zaten ABB servis ekibimizle birlikte hizmet vermeye hazır halde bulunuyoruz.

Yeni çıkan teknolojiler ve gereklilikler konusunda ihtiyaç duyulan ya da duyulabileceğini düşündüğümüz sistemlerimiz ile ilgili eğitim çalışmalarımız için de tesisle sürekli olarak iletişim halinde bulunuyoruz. ABB Ability çatısı altında değerlendirilen dijital çözümlerimizi, bakım faaliyetlerini dijital ortamda taşıyan, tesisin 7/24 bakım ekibinin erişimine imkan sağlayan, doğrulama, durum görüntüleme ve uzaktan erişim gibi imkanları sağlayan güncel servis çözümlerimiz ile ilgili de çalışmalarımız devam etmektedir.

Bir modernizasyon ya da yatırım planı için ABB’den ne tür bir destek alıyorsunuz?

Osman Tulgar: Yeni bir proje fikrimiz oluştuğunda ilk aradığım bu yatırımın uygulanabilirliği için ABB çalışanlarıdır. Otomasyon ve enstrüman satın alması olarak düşünmeyin. Çünkü ABB global bir çözüm ortağı bu yüzden ABB ile yürüttüğümüz partnerliğimizde hissettiğimiz şey; bu bilgiye bir şekilde ulaşırız düşüncesi oluyor. Çünkü partnerimiz güçlü ve markamız bize bu konuda da destek sağlıyor.