Endüstriyel tesislerde kullanılan ekipmanlar için oluşturulan farklı hiyerarşik yapılar bulunmaktadır. Bu hiyerarşik yapılar proses ekipmanları ve enstrümanların proses tehlike analizleri ve proses güvenliği yönetimi kapsamında gerçekleştirilen çalışmalarda rahatlıkla ifade edilebilmesi için oluşturulmaktadır. CCPS (Center for Chemical Process Safety) taksonomisinin hiyerarşik yapısı temel olarak üç ana bölüme ayrılmıştır ve ekipman tanımlarının bulunduğu kısım içerisinde beş farklı seviye bulunmaktadır. [1] Reaktörler taksonomi içerisinde proses ekipmanları altında yer almaktadır. İşletme şartlarındaki basınç farkları temel alınarak basınçlı, vakum uygulanan veya atmosferik olarak üç farklı şekilde değerlendirilmektedirler.

Yapılan kaza araştırmalarına göre incelenen 5380 kaza içerisinden kimyasal hatası kaynaklı 374, yüksek basınç kaynaklı 232 ve yüksek sıcaklık kaynaklı 193 kaza meydana gelmiştir. Araştırma içerisinde yer alan yüksek basınç sebepli kazaların oranı %4,3 ve yüksek sıcaklık kaynaklı kazaların oranı ise %3,6 ile araştırma içerisinde önemli bir yere sahip olmaktadır. [2]

CSB raporuna göre ise 1980 ile 2001 yılları arasında kontrol edilemeyen kimyasal reaksiyonlardan kaynaklanan 167 ciddi kaza bulunmaktadır. Gerçekleşen kazalarda toplam 108 kişi hayatını kaybetmiş ve milyonlarca dolarlık maddi hasar meydana gelmiştir. [9]

Reaktörler, kimyasal proseslerde yaygın olarak kullanılan statik ekipmanların başında gelmektedir ve içerisinde gerçekleştirilen reaksiyonların türüne bağlı olarak farklı proses parametreleri ve koşulları altında fonksiyonlarını yerine getirmektedirler.

1976 yılında Avrupa’daki birçok ülkenin proses güvenliği yönetmeliğinde değişikliklere sebep olan Seveso kazası gerçekleştiğinde reaktörde gerçekleşen runaway reaksiyon birçok hayvanın ölümüne, doğal yaşamın zarar görmesine, 250’ye yakın insanın klorakne (Klor Bileşiklerinin Deride Yaptığı Etkilerden Birisi) ile etkilenmesine ve yaklaşık 600 kişinin tahliye edilmesine sebep oldu. [4] [5]

2007 yılında gerçekleşen bir diğer kaza ise “T2” tesisinde yer alan yaklaşık 10 metreküplük bir reaktörde gerçekleşmektedir. Tesis “Metilsiklopentadienil Manganez Trikarbonil” (MCMT) prosesi için tasarım ve iyileştirmeler gerçekleştirmektedir. Çalışmalar sırasında ani sıcaklık artışları yaşanmakta ve sıcaklığın kontrol altında tutulması reaktör hacminde artış sağlandıkça zorlaşmaktadır. Gerçekleşen kazada reaktörde yeterli soğutmanın sağlanamaması ve reaktör soğutma sisteminin yalnızca temel proses kontrol sistemine bağlı olması etkili olmaktadır. [9]

Bir reaksiyonda üretilen ısı miktarı, giderilen (kimyasaldan çevreye) ısı miktarından fazla ise ekzotermik reaksiyon olarak nitelendirilmektedir. Ekzotermik reaksiyonlarda sıcaklığın kontrolsüz artışı reaksiyon hızını arttırmakta ve aynı şekilde oluşma hızını kontrolsüz şekilde tetiklemektedir. Runaway reaksiyonların sonucunda basınç artışı, gaz salınımı veya istenmeyen sonuçlardan birisi olan patlamalar meydana gelebilmektedir. İstenmeyen olaylara ait sonuçlar ise kimyasalın tipi, reaksiyon kinetiği, proses koşulları vb. farklı birçok değişkene bağlı olarak değişiklik göstermektedir.

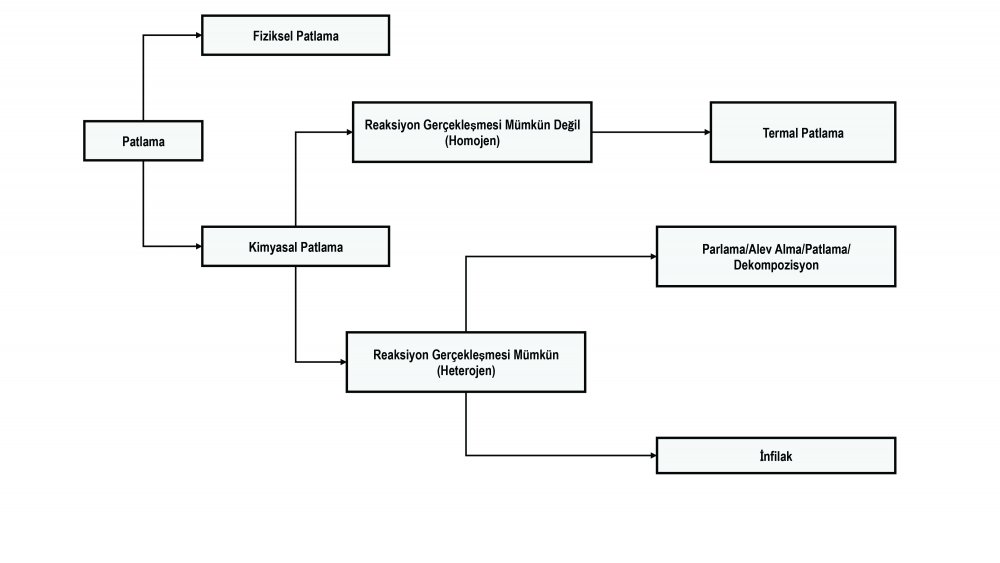

Runaway reaksiyonlar ısı gideriminin (soğutma kaybı) sağlanamadığı durumlarda, genel sıcaklık artışlarına bağlı ortaya çıkmaktadır. [3] İstenmeyen bu ısı artışları özellikle depolama tankı ve reaktör gibi büyük sistemlerde ani dekompozisyon veya oksidasyon reaksiyonlarının kontrol altında tutulamadığında ortaya çıkabilmektedir. Ayrıca reaktörlerde, farklı birçok durumda örneğin; reaktiflerin birikmesi ve / veya hatalı kimyasalın elleçlenmesi, hatalı katalizör kullanımı, soğutma kaybı veya karıştırma kaybı da dahil olmak üzere runaway reaksiyonların gerçekleşmesine sebep olabilmektedir. Şekil 1’de meydana gelebilecek patlama tiplerine ait akış diyagramı belirtilmektedir.

Şekil 1. Patlama Tiplerine Ait Tablo

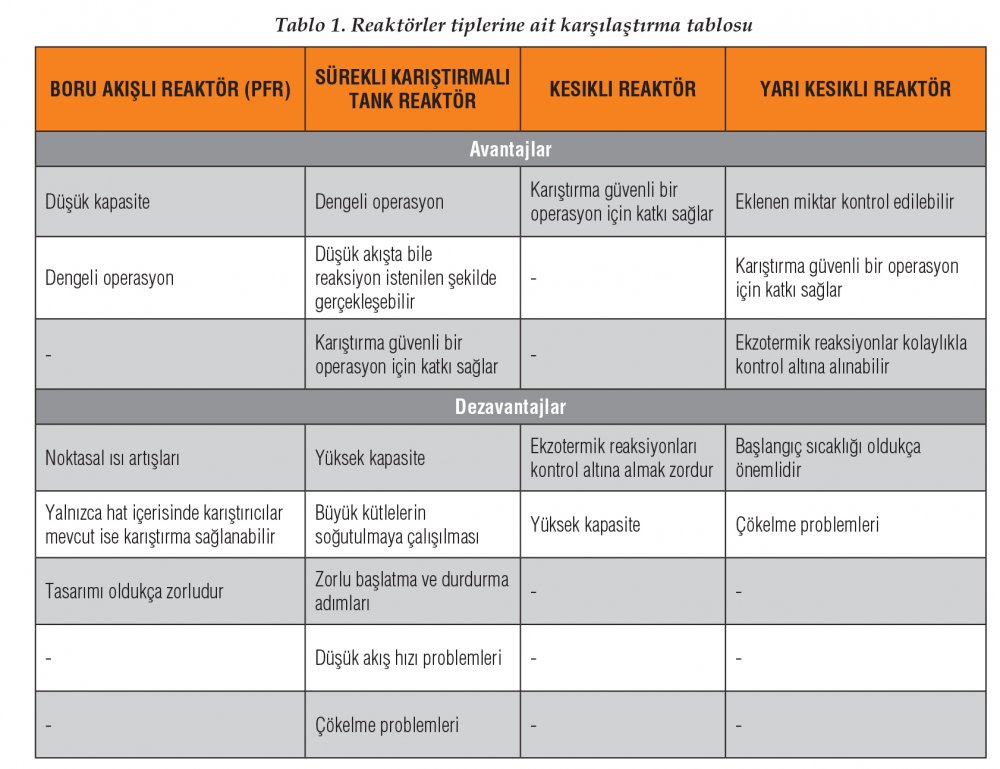

Reaktörler ciddi sonuçlar doğurabilecek proses güvenliği olaylarının ana kaynaklarından birisidir. [4] Bu sebeple reaktörlerde basınç ve sıcaklık kontrolünün sağlanabilmesi için alınabilecek önlemler diğer ekipmanlarda olduğu gibi tasarım aşamasından başlamaktadır. Temel olarak seçilecek olan reaktör tipi farklı avantaj ve dezavantajları içerisinde barındırmaktadır. CCPS kaynaklarından alınan verilere göre PFR, CSTR, Batch ve Semi-Batch reaktör tiplerinin güvenlik açısından karşılaştırılmasına ait bilgiler ise Tablo 1’de yer almaktadır.

Tablo 1. Reaktörler tiplerine ait karşılaştırma tablosu

Reaktörlerde proses güvenliğinin sağlanabilmesi için uygulanabilecek farklı tasarım çözümleri 3 ana başlık altında toplanmaktadır.

- Kendinden güvenli veya pasif tasarım çözümleri,

- Aktif tasarım çözümleri,

- Prosedürel tasarım çözümleri

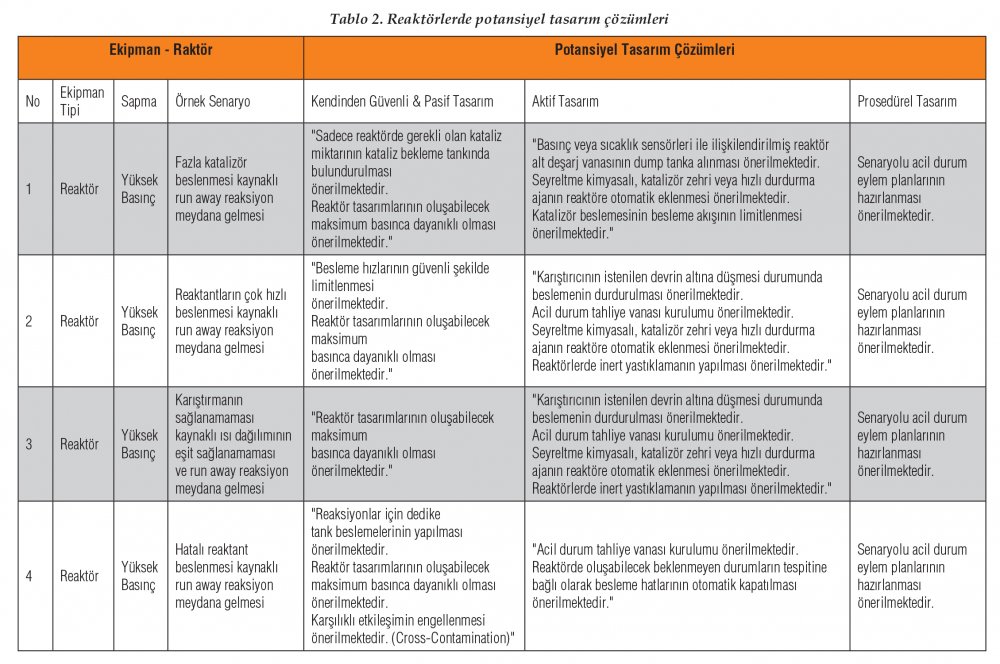

Tablo 2’de yüksek basınç kaynaklı senaryolarda uygulanabilecek potansiyel tasarım çözüm önerilerinden birkaçı yer almaktadır.

Tablo 2. Reaktörlerde potansiyel tasarım çözümleri

Reaktörlerde ve kapalı kaplarda proses güvenliğinin sağlanabilmesi için önemli olan bir diğer nokta ise operasyonel ve acil durum havalandırma sistemlerinin uygunluğudur. Havalandırma sistemlerinin kullanılmasının temel nedeni ise, rutin proses için veya acil durumda gerekli olabilecek havalandırmanın sağlanarak basınç ile ilgili güvenlik sorunlarını ortadan kaldırmasıdır. Bunun için kapalı bir kap içerisinde tutulan veya kapalı kaptan dışarı çıkan kimyasal akışının güvenli ve çevre mevzuatlarına uygun bir şekilde dağıtma, giderme, imha etme veya geri dönüştürme işlemlerine tabi tutulmasıdır.

Reaksiyon sonucunda yanıcı bir gazın açığa çıktığı bir reaktör düşünelim. Basınç artışına bağlı gerçekleşebilecek bir senaryoda bariyer olarak değerlendirilen basınç tahliye vanasının güvenilirliğini ele alacak olursak;

• Reaktör bütünlüğünün korunmasına sağladığı katkı sebebi ile bariyer olarak değerlendirmeye dahil edilmeli midir?

• Reaktörün dışına (atmosfere) gaz fazında yanıcı kimyasalın salınımını gerçekleştirdiği için bariyer olarak değerlendirilmesi yanlış mıdır?

Bahsedilen örnek içerisinde basınç tahliyesinin sağlanması gerekiyor ancak atmosfere salınması ise risk oluşturuyor. Bu sebeple bağımsız bir sisteme ihtiyaç duyulmakta ve bu sistemin tutuşmayı engelleyecek kapalı bir sistem olması gerekmektedir. İnert bir ortam sağlanabilir veya farklı çözücüler ile yanıcı gazın yıkanması veya çözünmesi sağlanabilir.

Reaktörlerde runaway reaksiyon gerçekleştiğinde her zaman tek fazlı akım veya akış beklenmemektedir. Böyle durumlarda ise basınç tahliye sistemine bağlı ekipmanlardan (PRV, Blast Disk vb.) iki fazlı akışa sahip kimyasal çıkışının meydana gelmesi beklenebilmektedir. Ayrıca rutin operasyonlarda dahi gaz fazı sıvı veya katı faz içerebilmekte ve tahliye edilmesi gerekebilmektedir. Tahliye edilen akışa ait kompozisyon bilgisinin net olmadığı ve yalnızca gaz veya buhar olduğu bilinmediği sürece doğrudan atmosfere salınımı ise çoğu durumda uygun olmamaktadır. Bu sebeple ilgili durumlarda tahliye edilen akışın genellikle belirli bir kapta toplanması ve uygun işlemlere tabii tutulması önerilmektedir.

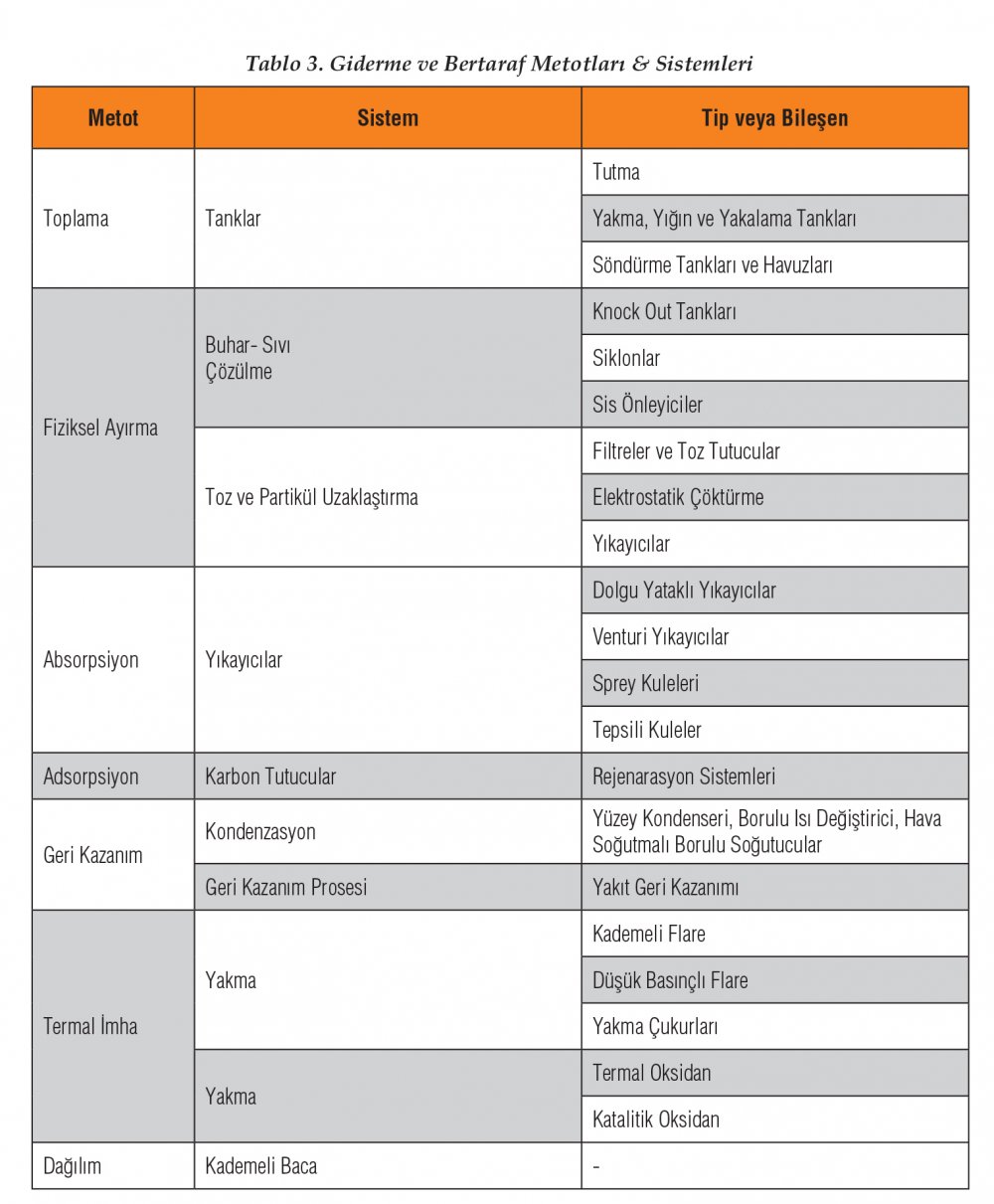

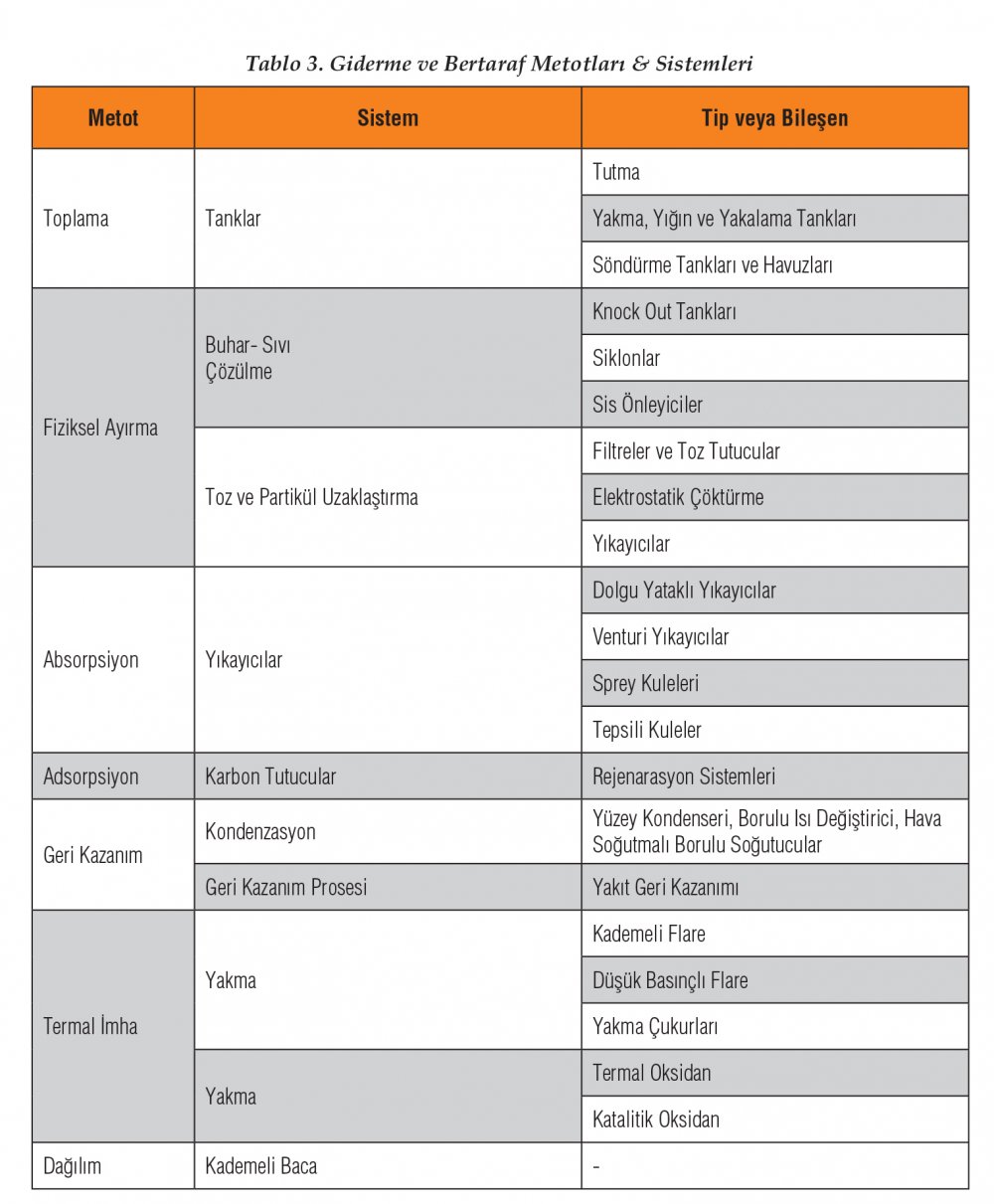

Özetle, reaktör ve kapalı kapların tahliye hatlarında gerçekleşen, kayda değer miktarda yanıcı, çevre için tehlikeli veya toksik madde içeren durumlar için uygun bir giderme ve imha yöntemi gerekmektedir. Tablo 3 içerisinde kullanılabilecek farklı sistemler ve giderme yöntemlerine ait bilgiler yer almaktadır. [6]

Tablo 3. Giderme ve Bertaraf Metotları & Sistemleri

Tablo 3. Giderme ve Bertaraf Metotları & Sistemleri

“Kurulu tesislerde veya tasarım aşamasındaki reaktörlerde giderme veya bertaraf sistemleri için doğru metot ve sistem tasarımı nasıl seçilebilir? Hangi sisteme ihtiyaç duyulduğunun belirlenmesi için ihtiyaç duyulan bilgiler nelerdir?”

Uygun giderme ve bertaraf yöntemlerinin seçimi için havalandırmanın gerçekleşeceği akış hattı ve geçerli olan kimyasallara ait çeşitli bilgilere ihtiyaç duyulmaktadır. Aşağıda bu seçim için kullanılabilecek bazı başlıklar yer almaktadır. Belirtilenlerin dışında mevcut proses tasarımına ait değişkenler ilgili sistemin tasarımı için etkili olabilmektedir.

1. Deşarj hızı, miktarı ve süresi

2. Reaksiyon kinetiği ve açığa çıkardığı maksimum enerji

3. Deşarj hattında bulunabilecek kimyasal veya kimyasallara ait faz bilgileri. (Sıvı, katı veya sıvı-katı karışımı vb.)

4. Basınç, sıcaklık ve kaynama noktasına ait bilgiler

5. Tahliye edilen akışa ait yanıcılık ve çevresel etki bilgileri

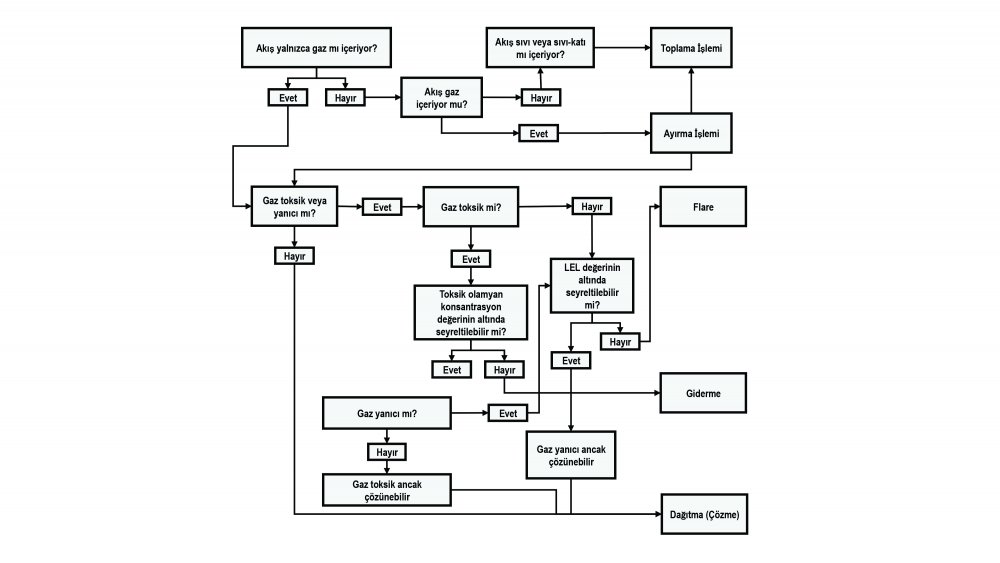

Ayrıca CCPS kaynaklarında yer alan bilgilere göre metot seçimi için kullanılabilecek akış diyagramı ise Şekil 2’de yer almaktadır. [7]

Şekil 2. Uygun Giderme ve Bertaraf Yönteminin Seçimine Ait Akış Diyagramı

Seçilen metot ve yönteme bağlı olarak tasarımın gerçekleştirilebilmesi için gerekli olan parametreler değişkenlik göstermektedir. Örneğin, reaktör üst çıkışına konumlandırılmış bir Catch (yakalama) tankı tasarımı ile reaktör alt çıkışında konumlandırılmış bir dump (yığın) tankı tasarımı farklılık gösterecektir.

Bir quench (söndürme) tankı tasarımı için uygulanabilecek tasarım prosedürünü yüzeysel olarak inceleyelim. Öncelikle quench tankları çıkış akışındaki sıcaklık artışının durdurulması veya iki fazlı sistemlerdeki sıvı fazın tutulması gerektiği durumlarda kullanılabilmektedir. Quench ismi ise söndürme veya sönümleme anlamını taşıyarak buradan gelmektedir.

Öncelikli olarak quench tankında sönümleme işleminin nasıl ve hangi kimyasal ile sağlanacağının seçilmesi gerekmektedir. Bu noktada önemli olan parametre ise “t” yani süre olmaktadır. Söndürme işlemi için kullanılacak kimyasalının etkinliği operasyonun süresini belirleyecektir. Quench tankının başlangıç anındaki sıcaklığı ise diğer önemli parametrelerden bir tanesidir. Sistem için maksimum basınç değerinin seçilmesi ve tasarım kriterlerinin sağlanması gerekmektedir. Quench tanklarında tasarım için diğer bir önemli nokta ise tank içerisinde bulundurulacak minimum sıvı miktarıdır. Sıvı miktarının doğru şekilde hesaplanabilmesi için temel ısı aktarımı formülleri kullanılabilmektedir. Tasarım açısından reaktörden çıkacak maksimum sıcaklık ve miktardaki akış için sağlanması gereken sıcaklık temel alınarak quench tankı içerisinde bulundurulması gereken sıvı miktarı hesaplanabilmektedir. Quench tankı yatay veya dikey şekilde olabilir. Önemli olan nokta ise çap ve yüksekliğin optimum şekilde seçilmesidir. Çap ve yükseklik seçimi için göz önünde bulundurulması gereken parametrelerden bir tanesi besleme hattındaki buharın soğutma sıvısı içerisinde maruz kalacağı süredir. Benzer şekilde bu süre boyunca yoğuşmanın gerçekleşmesi beklenmektedir ve aynı şekilde çap – yükseklik seçimi için değerlendirmeye katılmaları gerekmektedir.

Sonuç olarak reaktörlerde yaşanmış kazalar ve modelleme yöntemleri incelendiğinde sıcaklık ve basınç kontrolünün proses güvenliği için önemli rol oynadığı görülmektedir. Kontrol altında tutulması gereken parametreler için tasarım aşamasından başlayan ve çeşitli koruma katmanlarını içeren bariyerler bulunmaktadır. Basınç tahliyesinin güvenli şekilde gerçekleşmesi ve kapalı kapta bütünlük kaybı yaşanmasının engellenmesi için geliştirilmiş farklı sistemler bulunmaktadır. Proses güvenliğinin ve güvenilirliğin sağlanması için doğru metot ve yöntemin seçilmesi kritik öneme sahip olmaktadır.

Referanslar

1. Center For Chemical Process Safety- Guidelines For Process Equipment Reliability Data With Data Tables

2. Accıdental Risk Assessment Methodology For Industries In The Context Of The Seveso II Dırective

3. Guıdelınes For Chemıcal Reactıvıty Evaluatıon And Applıcatıon To Process Desıgn Center

4. Center For Chemical Process Safety (CCPS)- Guidelines For Design Solutions For Process Equipment Failures (Center For Chemical Process Safety -Wiley-Aıche (1998)

5. Kletz, T. A. 1994. What Went Wrong: Case Histories Of Process Plant Disasters. 3d Ed., Pp. 309-310. Houston, Tx: Gulf Publishing Co.

6. CCPS- Safe Design and Operation of Process Vents and Emission Control Systems

7. CCPS- Guidelines for Chemical Reactivity Evaluation and Application to Process Design

8. CCPS- Guidelines For Pressure Relief And Effluent Handling Systems

9. U.S. Chemical Safety And Hazard Investigation Board, Investigation Report, T2 Laboratories, Inc. Runaway Reaction, 2009