Günümüzde endüstriyel prosesler güvenilirlik, işletilebilirlik, verimlilik ve kullanılabilirlik noktalarından oluşan bir düzlemde tasarlanmaktadır. Ulusal ve uluslararası direktifler, standartlar ve yönergeler tasarım mühendislerine oldukça geniş bir spektrum sunmakta ve tesisleri doğru tasarıma yönlendirmektedir. Proses yaşam döngüsünün farklı aşamalarında uygulanabilecek örnek yöntemler Tablo 1 de verilmiştir.

|

Proje Aşamaları |

Tehlike Belirleme Teknikleri |

|

Ar-Ge |

Görüntüleme Testleri -Kimyasallar -Reaksiyon -Safsızlık |

|

Tasarım Öncesi |

Tehlike Indisleri Kaba Tehlike Çalışmaları -Kimyasallara ait potansiyel tehlikeler -Depolama tipine göre potansiyel tehlikeler -Operasyon tipine göre potansiyel tehlikeler |

|

Tasarım |

Proses Dizayn Kontrolleri HAZOP Çalışması FMEA Güvenilirlik Değerlendirmeleri İnsan Faktörleri Değerlendirmeleri |

|

Devreye Alma |

PSSR – Devreye Alma Öncesi Güvenlik Gözden Geçirmesi Proses Emniyet Denetimleri |

|

Operasyon |

NDT – Durum İzleme – Korozyon İncelemeleri HAZOP Review / Clean Sheet |

Endüstriyel proses tasarımlarında araştırma ve geliştirme aşamasından tesisi devreye alma ve işletime kadar var olan bilginin artırılması amaçlanmaktadır. Proses yaşam döngüsünde bilginin varlığı ve yeterliliği Şekil.1 ‘de verilmiştir. Rutin operasyonda ihtiyaç duyulabilecek bilgi birikimi araştırma geliştirme, konsept tasarım ve detay mühendislikte ortaya konulmalıdır. Rutin operasyonlarda ise modifikasyon ve değişimlerin nasıl yönetileceği proses güvenliği yönetim sistemi tasarımları ile kavramsal olarak ele alınmalıdır.

KENDİNDEN GÜVENLİ SİSTEM YAKLAŞIMI

Güvenli proses tasarımları için proses tehlikelerinin değerlendirildiği bir süreç uygulanmaktadır. Proseslerin doğası gereği barındırdıkları normalin dışında koşullar belirlenerek kategorilendirilir. Bu kategorizasyonda kimyasal tehlikeler ve operasyonel koşulların yarattığı tehlikeler netleştirilmiş olur. Güvenli ve işletilebilir proses tasarımı yaklaşımında öncelik “kendinden güvenli sistem – inherently safe design” uygulamasıdır. Kendinden güvenli sistem tasarımı tehlikenin tamamen veya ihmal edilebilir ölçülere indirilerek ortadan kaldırıldığı bir yaklaşımdır. Proses tasarımlarında temel proses kontrol, alarm yönetimi, basınç tahliye ekipmanları ve bağımsız güvenlik sistemleri öncesinde kendinden güvenli sistem tasarımına odaklanılması önerilmektedir.

KENDİNDEN GÜVENLİ SİSTEM YAKLAŞIMININ KULLANILMADIĞI DURUMLAR

Proses endüstrisinde yer alan tehlikeler her zaman kendinden güvenli tasarımlar ile kabul edilebilir seviyelere indirilemezler; yüksek sıcaklıkta ve basınçta işletilen operasyonlar, ekzotermik reaksiyonlar, homojenizasyon sağlamak amacıyla tasarlanan karıştırma işlemleri doğası gereği belirli tehlikeleri barındırırlar ve prosesler bu tehlikeler ile işletilmek durumundadır. Bu noktada proses tehlike analizleri ve detaylı sayısal değerlendirmeler güvenli tasarım için kullanılmaktadır. Kullanılan analiz araçları tasarım mühendislerine; ekipman arızaları, operatör hataları ve dış faktörlerin yaratacağı normal dışı durumlar gibi kök sebeplerin hangi sonuçları doğurabileceği konusunda beyin fırtınası yapma fırsatı vermektedir.

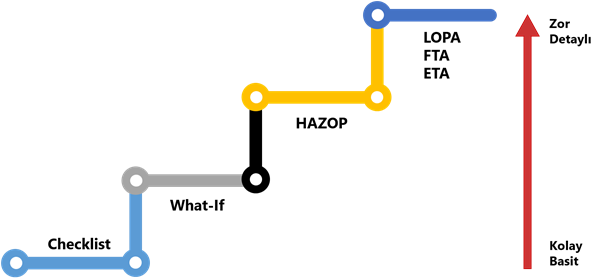

Proses tasarımlarında birçok farklı araç tek başına, eş zamanlı veya birbirini takip eden bir sistematikte kullanılmaktadır. Yoğun kullanılan birkaç analiz araçları basitten detaylıya doğru Şekil 2’ de sunulmuştur.

KORUMA KATMANLARI VE RİSK DÜŞÜRME FAKTÖRLERİNİN DEĞERLENDİRİLMESİ

Proses tehlike analizlerinde değerlendirmeler genel olarak değerlendirme ekibinin kararları doğrultusunda ilerler. Proses tehlike analizlerinden sözel sonuç almak istemeyen kuruluşlar veya analistler bu değerlendirme yöntemlerine risk matrisleri ile önceliklendirme yapmaktadır. Ancak bu durum da tasarlanacak sistemin yeterli güvenlik seviyesinde olup olmadığı kararının verilebilmesi için çoğu zaman eksik kalmaktadır. Tipik bir kimyasal proseste oluşabilecek istenmeyen sonuç frekanslarını düşürmek için farklı koruma katmanları tasarlanmaktadır. Birçok kaynakta “onion model” olarak geçen bu katmanlar; prosesin mekanik tasarımı, temel proses kontrol sistemi, kritik alarm ve insan müdahaleleri, güvenlik enstrumanlı sistem tasarımları, basınç tahliye ekipmanları (basınç emniyet ventilleri, acil durum basınç tahliye vanaları, patlama kapakları gibi), pasif koruma önlemleri (patlama duvarları, taşkan havuzları gibi) olarak sıralanmaktadır. Ancak tasarımlar bu sistematikte de gerçekleşse cevap verilemeyen sorular vardır;

• Yeterli güvenlik nasıl sağlanır?

• Kaç koruma katmanı yeterli?

• Tasarladığım katmanlarının risk düşürme faktörü kaç olmalı?

Bu sorular göz önüne alınarak uluslararası birlikler ve meslek grupları tasarımda yeterliliğin istatistiksel yöntemler ile tamamlanması gerektiğini ortaya koymuştur. 1980 lerin sonlarına doğru “Kimyasal Üreticiler Birliği – Chemical Manufacturers Association” yapmış olduğu “Responsible Care – Process Safety Code Management Practices” çalışmasında “yeterli koruma katmanı – sufficient layers of protection” kavramını ortaya atmıştır. Ardından 1993 yılında proses güvenliği alanında birçok gelişime öncülük eden “ Kimyasal Proses Güvenliği Merkezi – Center for Chemical Process Safety” tarafından “Guidelines for Safe Automation of Chemical Process” kitabı yayınlanmıştır. Kitapta bağımsız koruma katmanı ve güvenlik bütünlük seviyesi hesaplamaları için “Koruma Katmanları Analizi – Layers of Protection Analysis” metodunun kullanılabileceği belirtilmiştir. Fonksiyonel Güvenlik Standartları endüstriyel prosesler için yayınladığı “IEC 61511 – Functional safety - Safety instrumented systems for the process industry sector” standardında güvenlik bütünlük seviyesi belirleme ile ilgili farklı metodlar ortaya koymuştur ve “Koruma Katmanları Analizi – Layers of Protection Analysis” de bu metodlardan biri olarak karşımıza çıkmaktadır.

Koruma Katmanları Analizi (LOPA) risk değerlendirmesinin sadeleştirilmiş bir formudur. Koruma katmanları analizi (LOPA) tipik olarak başlatıcı olayın frekansının, sonucun şiddetinin ve bağımsız koruma katmanlarının hata olasılığının yaklaşımı için büyüklük kategorilerinin sıralamasını (order of magnitude) kullanır. Koruma katmanları analizi (LOPA), proses tehlike analizleri (PHA) gibi kalitatif risk değerlendirmeler sırasında ortaya çıkan bilgilere dayanan bir analiz aracıdır. Koruma katmanları analizi (LOPA) bir dizi kural kullanılarak uygulanır. [1]

Değerlendirmelerde en büyük sorun koruma katmanlarının bağımsızlıkları konusunda yaşanmaktadır. Özellikle temel proses kontrol sistemi ile bağlantılı bir başka katmanın senaryonun sonuç frekansını düşürmesi yapılan en büyük hatalar arasındadır.

Koruma Katmanları Analizinde Temel Proses Kontrol ve Alarmlar için Temel Kurallar

1. Eğer senaryonun kök sebebi temel proses kontrol sistemi hatası ise; tamamen bağımsız sistemler olmadığı sürece bir başka temel proses kontrol ekipmanını istenmeyen sonuç frekansını düşürücü faktör olarak kullanılmamalıdır.

2. Eğer Temel Proses Kontrol ve alarm aynı sensörü kullanıyor ise sadece bir bağımsız koruma katmanı (Independent Protection Layer – IPL) kredisi kullanılır.

3. Alarmlarda risk düşürme faktörü uygulanabilmesi için prosesten alınan alarmın operatörü uyarabilecek şekilde tasarlanmış olmalıdır.

4. Oluşturulan senaryo temel proses kontrol sisteminin bir parçası olan kontrol vanası hatası ise aynı kontrol vanasına operatör müdahalesi için risk düşürme faktörü uygulanmamalıdır.

5. Oluşturulan senaryo temel proses kontrol sisteminin mantık çözümleyici hatası (logic solver) ise aynı çözümleyiciye bağlı hiçbir sistem için risk düşürme faktörü uygulanmamalıdır.

6. Oluşturulan senaryoda alarm risk düşürme faktörü olarak kullanılıyor ise operatörün alarma müdahale için eğitim almış olması, bu eğitimin belirli periyotlarla yenileniyor olması, bu sistematiğin proses güvenliği yönetim sisteminde tanımlı olması, gözden geçiriliyor olması ve operatörün bu alarma proses şartlarının normale dönmesi için yeterli zamanda müdahale edebileceğinin hesaplanmış olması gerekmektedir. İyi uygulama örneklerinde bu yaklaşım 15 dakikalık müdahaleden daha az zamanın olduğu senaryolarda alarmların risk düşürme faktörü olarak alınmamasını önerdiği bilinmektedir. [2]

Yapılan değerlendirmelerde öncelik doğru senaryoların oluşturulmasıdır. Proses tehlike analizleri ile oluşturulan senaryoların bir kısmı prosedürel öneriler ile çözümlenebilirken bir kısmına detaylı sayısal değerlendirmeler yapmak gerekebilir. Sayısal değerlendirmelerde de doğru sonuç elde edebilmek için değerlendirme ekibinin bağımsızlık ve risk düşürme faktörlerini doğru algılamaları gerekmektedir. Aksi durumda yüksek maliyetler veya düşük güvenilirlikte tesis tasarımları ile karşı karşıya kalınabilir.