Borçelik, verimliliğe doğrudan katkısı olan 3 projeyi hayat geçirdi. Üretim hatlarının modellemesini yaptığı ve bir hattında tamamlanan dijital ikiz projesi ile yüzde 2,5 verimlilik artışı sağlayan marka, pandemi döneminde çalışanların gerçek zamanlı konum bilgilerini (RTLS) toplayarak iş güvenliği risklerini azalttı, şimdi de gerçek zamanlı üretim durumunu izleyip, bakım süreçlerini mobil cihazlardan yönetmeye odaklandı.

Borçelik Ar-Ge, Bilgi Teknolojileri, Dijital Dönüşüm ve Yönetim Sistemlerinden sorumlu İcra Kurulu Üyesi Mustafa Ayhan, ArcelorMittal’in Extragal galvanizleme teknolojisini özellikle otomotiv dış ve iç yüzeyine yönelik sacların üretiminde kullandıklarını kaydederek, bu teknoloji sayesinde Türkiye'de otomotiv görünür yüzeyi için sac üretebilen ilk firma konumunda bulunduklarını açıkladı.

Microsoft ile birlikte Yapay Zekâ Akademisini başlattıklarını, bilişim ya da Ar-Ge çalışanlarının yanısıra, iş birimlerindeki çalışanların da katıldığı, veri analistlerinin, veri mühendislerinin ve veri bilimcilerinin yetiştirildiği 15 tane pilot projeyle bir çalışma başlattıklarını kaydeden Mustafa Bey ile bir röportaj gerçekleştirdik.

Mustafa Bey, bize şirketinizin yapılanmasını ve yakın dönem iş gündeminizi anlatmanızı rica ediyoruz.

Türkiye'nin ilk özel ve en büyük ikinci yassı çelik üreticisi olarak 1990 yılında kurulduk. 1994, 2003 ve 2008 yıllarında gerçekleştirdiğimiz toplam 530 milyon USD seviyesindeki yatırımların ardından üretim kapasitemizi 1,5 milyon tona yükselttik. Üç soğuk haddeleme ve üç sıcak daldırma galvaniz hattına sahibiz. Borçelik markası ile 600 bin tonu soğuk sac, 900 bin tonu galvanizli sac olmak üzere toplam 1,5 milyon ton üretim kapasitesi, Kerim Çelik markası ile toplam 500 bin ton metal işleme kapasitesine sahip olan şirketimiz, Türkiye'nin en büyük üretim kapasitesine sahip ve en yüksek kaliteli galvanizli çelik üreticisi konumunda bulunuyor. Dünyanın en büyük çelik üreticilerinden ArcelorMittal ve Borusan Holding ortaklığı ile çalışmalarını sürdüren şirketimizin pazardaki güçlü konumunun temelinde dinamik iş gücü, yenilikçi yaklaşımı, kendini geliştirmek ve büyümek için yaptığı süreklilik arz eden yatırımları, müşteri odaklı hizmet ve kalite anlayışı yer alıyor. Stratejik öneme sahip 240 bin metrekare’lik Gemlik tesisimizde sıcak daldırma galvanizli çelik, soğuk haddelenmiş çelik ve sıcak haddelenmiş (asitlenmiş ve yağlanmış) çelik gruplarında üretim yapıyoruz. Ticari, çekme, derin çekme, ekstra derin çekme, çift fazlı, fırında sertleşebilen, refosforize, HSLA (düşük alaşımlı yüksek mukavemetli), yüksek karbonlu çelikler, emayelik ve yapı çeliği kategorilerindeki ürünlerimizi yüksek teknolojiyle üretiyoruz.

Markanız ülkemize alanında ne gibi ilkleri kazandırdı?

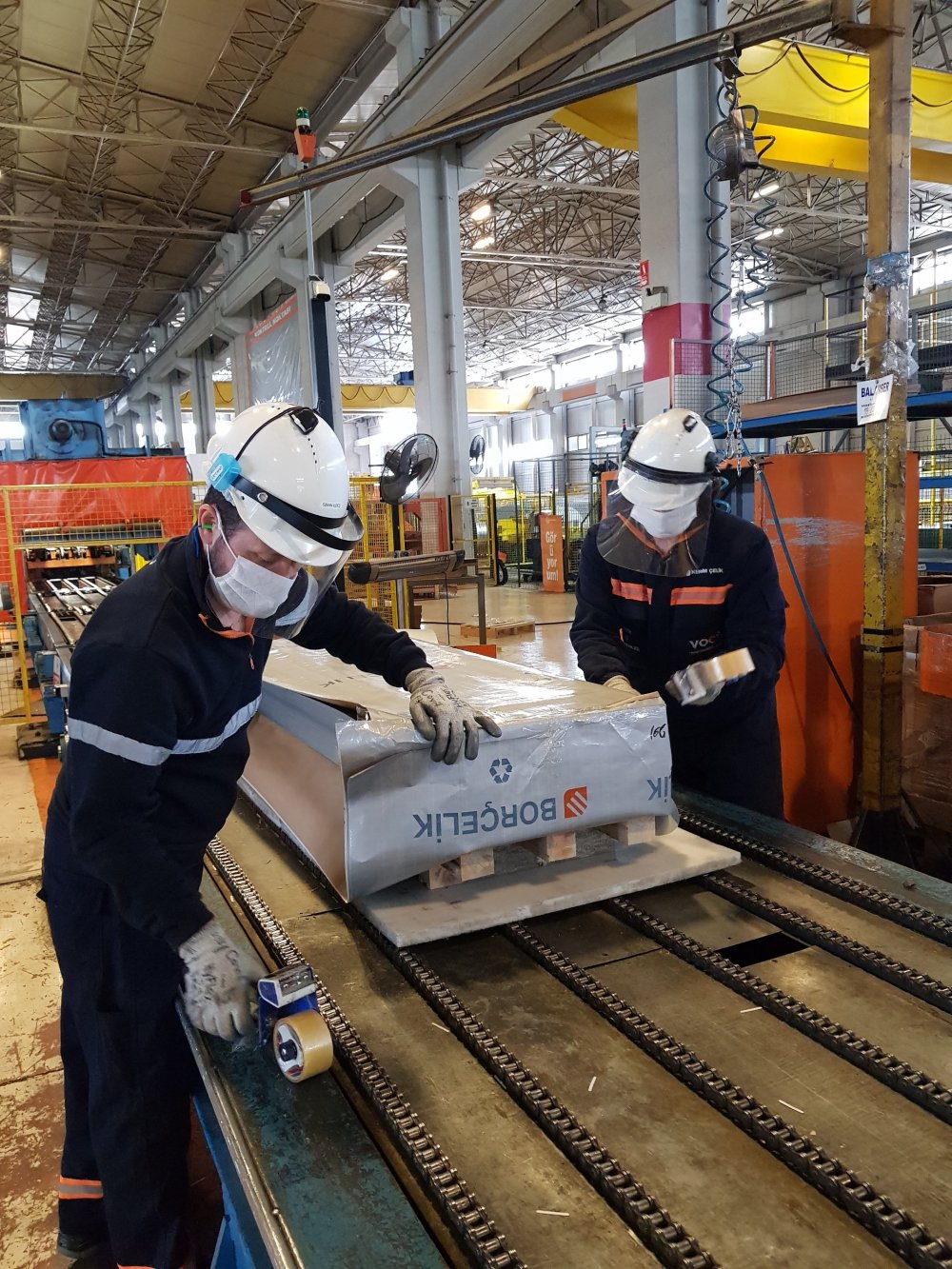

Şirket ortağımız ArcelorMittal’in Extragal galvanizleme teknolojisini özellikle otomotiv dış ve iç yüzeyine yönelik sacların üretiminde kullanan Borçelik, bu teknoloji sayesinde Türkiye'de otomotiv görünür yüzeyi için sac üretebilen ilk firma konumunda bulunuyor. Sahip olduğumuz bu teknoloji sayesinde otomotiv sektörüne Avrupa Birliği standartlarında sanayi girdisi sağlarken, Türkiye'nin bu alandaki dışa bağımlılığını da azaltıyoruz. Otomotiv, beyaz eşya, ısıtma-havalandırma, yapı-inşaat ve makina sanayii gibi ihracatımızın omurgasını oluşturan lokomotif sektörlerin önemli hammadde girdilerini tedarik ediyoruz. Ayrıca ülkemizde yapı inşaat sektöründe kullanılan galvanizli yapı çeliği 3,00 mm kalınlığa kadar üretilebiliyor. Biz ise Borçelik’te 3,00 - 4,00 mm aralığında da galvanizli yapı çelikleri üretiyoruz. Bu alanda ülkemizdeki tek üretici konumunda bulunuyoruz. Borçelik olarak RTLS dediğimiz gerçek zamanlı konum bilgilerini toplayarak iş güvenliği risklerini azaltmak ve operasyonel verimliliği arttırmak için, forklift rota optimizasyonu gibi, kullanım senaryoları oluşturuyoruz. Çalışanımı korurum felsefesiyle pandeminin başından itibaren bu teknolojiyi; sağlığı korumak ve önleyici bir araç olarak kullanmak için çalışmalara başladık. Sistemde belli senaryolar oluşturarak denemelere başladık ve üretim sahası içinde 1,5 metre ve 2 dakika kuralı belirledik. Buna göre bir çalışan 2 dakikadan fazla başka bir çalışan ya da çalışanlar ile 1,5 metreden daha yakında bulunursa; sistem ilgili amir ve İSG sorumlusuna bilgi e-maili gönderiyor. Ayrıca her temas sisteme kaydedilerek olası bir hastalık durumda temaslı kişi listesi çıkarılmasını sağlanıyor. “Kadına Güç İş Yok” projemizle Türkiye’nin ağır sanayideki ilk çelik işçisi kadınlarının göreve başlamasına öncülük ettik. Projemiz bir yandan kadınların işgücüne katılımlarının artırılmasına ve toplumsal cinsiyet eşitliğinin gelişimine destek veriyor, bir yandan da onların mesleki becerilerinin artmasına katkıda bulunuyor.

Sanayinin Dijital Dönüşümü vizyonunuz nedir? Varsa pilot uygulamalarınızdan bahseder misiniz?

Hızla gelişen teknolojiler ve bunların uygulamaları piyasaları, iş yapma süreçlerini daha önce görülmemiş boyutlarda değiştiriyor. Böyle bir dünyada sadece gelişmelere ayak uydurmak değil, proaktif olarak da geleceğin iş ortamını şekillendirmek gerekiyor. Bu yeni koşullar altında iş süreçlerimizde dijital dönüşümü sağlamak için Borçelik’te yoğun bir çalışma içerisindeyiz. İş güvenliği açısından yüksek risk taşıyan demir çelik sektöründe üretimi en az insanla ve yüksek otomasyon ile gerçekleştirmek zorundayız. Sektöre baktığımızda, dijitalleşme ve veri toplama konusunda iyi bir noktada olduğunu görüyoruz, ama veriyi değere dönüştürme konusunda sektör yolun başında sayılabilir. Fiziksel ürünün çok fazla konuşulduğu bu sektörde ise dijitalleşme ve inovasyonu kullanarak yeni servisler üretmeyi hedefliyoruz. Bu kapsamda yürüttüğümüz bazı projelerden örnekler vermek istiyorum. Bunlardan ilki süreçleri gözden geçirip üretim hatlarının modellemesini yaptığımız dijital ikiz projemizdir. Halen bir hatta tamamlanan bu proje ile yüzde 2,5 düzeyinde verimlilik artışı kazandık. Bunu şimdi diğer hatlarda da uyguluyoruz. Bir diğer projemizde yukarıda bahsettiğim RTLS projemiz. Üçüncü bir projemiz de gerçek zamanlı olarak üretim durumunu izlemek ve bakım süreçlerini mobil cihazlardan yönetmektir. Bunların tümü verimliliğe doğrudan katkısı olan projelerdir.

Sürdürülebilir başarı için geleceği de düşünüyor olmak gerekiyor. Buna yönelik olarak çalışanlarımıza yatırım yapmaya devam ediyoruz. Bu alanda başladığımız projelerin hiçbirini COVİD -19 döneminde durdurmadık ve ertelemedik. Örneğin, bu yıl başında public cloud ile çalışmaya başlamıştık. Bu yönde çalışmalar devam ediyor, durdurmadık. Yine dijital altyapı için S4/HANA’ya geçişi planlamıştık ve bu projemiz de hala devam ediyor. Yine tedarik zincirinde planlamamızı daha doğru yapabilmek, simülasyonlarla yapay zeka kullanarak, gelecekte tedarik edeceğimiz ve göndereceğimiz malların sürtünmesiz bir şekilde akışını sağlamak için başlattığımız bir proje vardı. Bu projemize de hız kesmeden devam ediyoruz.

Çalışanlarımızın bu yeni dünyaya, yapay zeka alanında yaptığımız projelerin sonuçlarına hazırlıklı olması için Microsoft ile birlikte Yapay Zekâ Akademisini başlattık. Sadece bilişim ya da ArGe çalışanları değil, iş birimlerindeki arkadaşların da katıldığı, veri analistlerinin, veri mühendislerinin ve veri bilimcilerinin yetiştirildiği 15 tane pilot projeyle bir çalışma başlattık. Her iş birimi için en az bir veri analisti yetiştiriyoruz. Onları bizim veri mühendisi ve veri bilimcileri ile buluşturup 15 grup yaptık ve bu 15 grup gerçek problemlerini masaya yatırıp veri analizi yöntemlerini kullanarak çözüyorlar. Bu sayede hem veri okur yazarlıkları artıyor hem de veri platformlarını nasıl kullanacaklarını öğreniyorlar.

Yine COVID19 öncesinde başlattığımız Süreç ve Sorumluklar projemizi devam ettiriyoruz, uzaktan toplanmak daha kolay oluyor; konuya odaklanarak bütün süreçlerimizi gözden geçiriyoruz. COVID19 sonrasında çok daha yalın ve çevik süreçlerimiz ile hayatımıza devam edeceğiz.