Dilovası Makine İhtisas Organize Sanayi Bölgesi’nde yaklaşık 28 bin metrekare alana kurulu fabrikasında, yılda 4 bin 500 adet klima santrali üretim kapasitesine sahip olan Systemair HSK, şehir hastaneleri, acil durum hastaneleri, fabrikalar, alışveriş merkezleri, havalimanları, endüstriyel tesisler gibi dev projelerin iklimlendirmesini sağlıyor.

Fabrikada hat duruşlarının, anlık olarak takip edildiğini söyleyen Eroğlu, üretim kalitesinde sürekliliği sağlamak adına “Yerinde Kalite” felsefesine uygun kalite kontrol süreçlerinin yürütüldüğünü aktardı. Böylece üretime hatalı ürünün gelmediğini ve hatalı ürün sevk edilmediğini vurgulayan Ayça Eroğlu sorularımız yanıtladı.

Ayça Hanım merhaba, şirketinizin yapılanmasını ve yakın dönem iş gündeminizi anlatmanızı rica ediyoruz.

1974 yılında İsveç’te kurulan Systemair’in dünya çapında üretimini gerçekleştirdiği ürünler arasında; başta klima santralleri olmak üzere fanlar, hava dağıtım ekipmanları, hava perdeleri ve soğutma ürünleri yer alıyor. Avrupa, Kuzey ve Güney Amerika, Ortadoğu, Asya ve Güney Afrika’da konumlanarak 50 ülkede faaliyet gösteren Systemair, 20 ülkede 27 fabrikasında 6 bin 500 kişiye istihdam sağlıyor. Dünya genelindeki 13 klima santrali fabrikasıyla Avrupa’da klima santrali pazar lideri olan Systemair, fan ve hava dağıtım ekipmanlarında da dünyada ilk 3 marka arasında yer alıyor.

Systemair HSK olarak; Türkiye’de 400’e yakın çalışanımızla faaliyetimize devam ediyoruz. Şehir hastaneleri, acil durum hastaneleri, fabrikalar, alışveriş merkezleri, havalimanları, endüstriyel tesisler gibi dev projelerin iklimlendirmesini sağlayan Türkiye’deki klima santralleri sektöründe yaklaşık son 10 yıldır pazar lideriyiz. Ürün gamımızda; klima santralleri, fanlar, hava dağıtım ekipmanları, hava perdeleri ve soğutma ürünleri yer alıyor. Bu ürünlerimizle; konut havalandırması, konfor uygulamaları, endüstriyel uygulamalar, hijyenik uygulamalar, enerji verimli havalandırma, soğutma, otopark havalandırması, renovasyon projeleri, otomasyon, yangın güvenliği ve tünel havalandırması gibi pek çok farklı alanda çözüm sunuyoruz. 2018 yılında hayata geçirdiğimiz ve lojistik açısından avantajlı bir lokasyon olan Dilovası Makine İhtisas Organize Sanayi Bölgesi’nde yaklaşık 28 bin metrekare alana kurulu fabrikamız, yılda 4 bin 500 adet klima santrali üretim kapasitesine sahip. Temel misyonumuz “mekânların iç hava kalitesini artırıp insanlara temiz hava sağlamak” ve bu hizmeti sunduğumuz tüm cihazları Türkiye’deki fabrikamızda üretmekten gurur duyuyoruz.

İş gündeminizi ve hedeflerinizi öğrenebilir miyiz?

Önemli ulusal ve uluslararası markalarla olan iş birliklerimizin yanı sıra kamu alanında öne çıkan referans projelerimiz de bulunuyor. Sunduğumuz yenilikçi çözümlerle kritik öneme sahip ve prestijli projelerin tercih edilen ve güvenilen bir çözüm ortağıyız. Son yıllarda hem konfor hem de hijyen ve endüstriyel uygulamalarda Türkiye’nin sağlık alanındaki en büyük kamu-özel sektör iş birliği projelerinde yer alıyoruz. Her zaman olduğu gibi pandemi döneminde de iç mekân hava kalitesini artırmaya yönelik çalışmalarımıza hız kesmeden devam ettik ve ediyoruz. 2020 tüm dünyada olduğu gibi ülkemizde ve sektörümüzde de büyük değişikliklere neden oldu. Pandeminin etkisiyle kapalı ve toplu alanlarda sağlık endişeleri arttı. Ülkemizde iklimlendirme denildiği zaman ilk akla gelen ısıtma ve soğutma oluyor ve çok önemli bir unsur olan havalandırma genellikle göz ardı edilebiliyordu. Pandemi dönemiyle birlikte toplu alanlardaki havalandırma sistemleri ve iç hava sağlığının hiç olmadığı kadar konuşulduğuna şahit olduk. Şirket olarak düzenlediğimiz online söyleşilerde de pek çok farklı sektörden yoğun bir ilgiyle karşılaştık, iç hava kalitesi konusunda çok fazla soru almaya başladık. Konuyla ilgili başlatılan tartışmalarda akıllara takılan pek çok soru nedeniyle gerek kurumlar gerekse vatandaşlar, sorgulanması gereken konular ve alınması gereken önlemler hakkında algı karmaşası yaşamaya başladı. Türkiye’de 10 yıla yakın süredir klima santralleri sektörünün lideri olan Systemair HSK olarak, tüm bu soru işaretlerini ortadan kaldırıp sağlıklı havalandırma konusunda kamuoyunda farkındalık sağlamak için yakın zaman önce “Taze Hava Akımı” kampanyasını başlattık. Kampanyamız kapsamında pek çok farklı alandan sektör temsilcilerinde ve kamuoyunda, iç ortamlarda taze ve temiz havanın önemiyle ilgili farkındalık sağlamayı hedefliyoruz. Düzenleyeceğimiz etkinlikler, seminerler, projeler gibi iletişim aktiviteleri ile taze havanın lüks değil, sağlıklı yaşam için bir zorunluluk olduğuna dikkat çekerek kurumlar tarafından alınması gereken önlemleri ve tüketicilerin ortam havasıyla ilgili sorgulamaları gereken hususları anlatacağız. ‘Taze Hava Akımına Kapılın’ sloganıyla hayata geçirdiğimiz bu bilinçlendirme kampanyası kapsamında; hastanelerden alışveriş merkezlerine, okullardan otellere, fabrikalardan ofislere kadar pek çok farklı alanda sektör profesyonellerine ulaşarak toplum sağlığı için taze havanın önemini ve doğru havalandırma yöntemlerini anlatacağız. Vatandaşlara ise evleri, ofisleri, çocuklarının okulları, gittikleri alışveriş merkezleri, oteller ve hastaneler gibi tüm bu mekânlardaki iç ortam hava sağlığını nasıl sorgulayabilecekleri konusunda bilgiler vermeyi hedefliyoruz.

Pandemi döneminde hükümetimiz tarafından mevcut hastanelerin kapasitesini güçlendirmek için İstanbul'da iki büyük acil hastane inşa etmeye karar verildi. 45 günde inşa edilen Sancaktepe Prof. Dr. Feriha Öz Acil Durum Hastanesi projesinde yer aldık; buradaki zaman kısıtlamasına rağmen tüm klima santrallerini ve ilgili VRF dış ünitelerini zamanında teslim etmek konusunda başarılı olduk. Üretim sırasında mühendisler, Ar-Ge ekibimiz ve sahada çalışan mavi yaka çalışma arkadaşlarımız dâhil olmak üzere tüm fabrika ekibimiz, böyle bir projeye ve halk sağlığına katkıda bulunmanın sorumluluğuyla büyük bir tutkuyla çalıştı. Bu projede üstün teknolojik ürünlerimizle yer almaktan ve sağlıklı nefese katkıda bulunmaktan gurur duyuyoruz.

Türkiye’de kamu-özel sektör iş birliği modeliyle yapılan birçok şehir hastanesine sağladığımız üretim kapasitemiz, bizi diğer firmalardan her zaman bir adım önde tutuyor. Systemair HSK olarak Bilkent, Etlik, Elazığ, Mersin, İzmir, Isparta, Adana, Kocaeli, Kayseri, Konya, Eskişehir ve İstanbul İkitelli Şehir Hastaneleri, Okmeydanı ve Göztepe Eğitim ve Araştırma Hastaneleri’nde yer alıyoruz. Bugün Türkiye’de işletmeye alınmış şehir hastanelerinin yatak kapasitesi olarak yüzde 70’ini biz havalandırıyoruz. Sağlık faktörünün yanı sıra önümüzdeki dönemde altyapı projelerinin, ofislerin, okulların, ticari binaların ve endüstrilerin sayısının artması nedeniyle iç mekân hava kalitesini korumak için havalandırma cihazlarına olan talebin de artması bekleniyor. Sağlığın faktörüyle birlikte yenilenebilir enerjiler, hibrit sistemler ve düşük enerji tüketimli sistemlere doğru genel bir yönelim bulunuyor. Tüm bu nedenlerle iklimlendirme sektörünün de önemini artıracağına ve büyümesini sürdüreceğine inanıyoruz. Sektörün lider firmalarından biri olarak sorumluluğumuzun farkındayız ve çalışmaya devam edeceğiz.

Dilovası’ndaki yeni nesil fabrikamızla birlikte iç piyasaya ürün tedariği gerçekleştirmenin yanı sıra daha çok doğuyla batı arasında köprü kurarak ihracata odaklandık. 2020 yılından başlayarak Ortadoğu ve Türki Cumhuriyetlere yoğunlaştırdığımız ihracat faaliyetlerini Avrupa’da da geliştirmek hedefiyle çalışmaya devam ediyoruz. Türkiye Cumhuriyeti’nin 2023 hedefleri doğrultusunda Türkiye iklimlendirme sektörünün ihracatının 8 milyar dolardan 13 milyar dolara ulaşması hedefleniyor. Systemair HSK olarak biz de 2023 yılına kadar ihracat oranımızı yüzde 45’ten yüzde 70’lere çıkarmayı ve Türkiye’nin ilk 500 büyük sanayi kuruluşu arasına girmeyi amaçlıyoruz.

Yeni üretim hattı, Ar-Ge, tesis ya da teknoloji yatırımı kararı nasıl veriliyor? Yakın dönemde ne tür bir yatırıma imza attınız?

2018 yılında, ulusal projelerdeki başarılarımızı uluslararası arenaya taşımak amacıyla daha önce Hadımköy’de konumlanan fabrikamız yerine kapasiteyi 2,5 katına çıkararak en üst düzeyde teknolojik yatırımlarla Dilovası fabrikasını hayata geçirdik. 15 milyon Euro yatırım değerine sahip fabrikamızı yüzde 30 Avrupa İmar ve Kalkınma Bankası (EBRD) fonu, yüzde 70 kendi öz sermayemizle inşa ettik. Bu yatırımla EBRD ilk kez iklimlendirme sektöründe bir firmaya fon sağladı. Systemair, global çaptaki başarısını Ar-Ge yatırımları ve çalışmalarıyla her sene katlayarak artırıyor. Türkiye, İsveç, Kanada, Amerika, İtalya, Fransa, Hollanda, Norveç, Almanya, Danimarka, Hindistan gibi çok sayıda ülkede 9 Teknoloji Merkezi ve 23 Teknik Grubu bulunan Systemair, her yıl tüm teknik merkezlerinde gerçekleştirdiği stratejik ürün planlama çalışmalarıyla yeni ürünler geliştirmek için çalışıyor. Türkiye Ar-Ge merkezi olarak termal testler, akustik testler ve hava akış testleri için İsveç, İtalya, Fransa ve Slovakya’daki test ekiplerimizle de birlikte çalışıyoruz. 23 kişilik Ar-Ge kadrosuyla laboratuvar alt yapımız da sürekli yeni modüllerin eklenmesi, farklı standartlara göre sağlanan test ekipman ve sistemlerinin büyütülmesiyle devamlı gelişme halinde. Ar-Ge’ye yapılan yatırım tutarları her geçen gün artıyor. Gerek kişi sayısı gerekse yatırım tutarı olarak belirli oranlarda büyüme sadece Ar-Ge merkezi olan Systemair HSK’da değil Systemair global tarafında da belirlenen metriklerle takip ediliyor. Sadece 2019 yılı içerisinde Systemair HSK’da 1,5 milyon TL’nin üzerinde Ar-Ge harcaması yapıldı.

Fabrikanızda; hammadde girişinden, tasarım ve Ar-Ge çalışmalarına, oradan sevkine kadar olan üretim süreçlerini anlatır mısınız?

Tasarım ve Ar-Ge süreçlerimizi Systemair global ile birlikte “Zamanında Markete Sunum Zinciri” üzerinden yürütüyoruz. Bu zincir; pazar bilgisi toplama, konsolidasyon, konseptin belirlenmesi, geliştirme, endüstrileştirme, pazara sunma, proje değerlendirme ve market değerlendirme gibi halkalardan oluşuyor ve yerel veya global dokümantasyonlar ile takip ediliyor. Verilen ortak kararlar doğrultusunda projeler uygun kaynaklar ve doğru zamansal yönetimle gerçekleştiriliyor ve Systemair markasıyla market hedef pazarlarına sunuluyor. Bu çalışmalar yapılırken zincirin tüm adımlarında Systemair bünyesindeki uzmanlar ve uzman fabrikalarla ortak çalışmalar yürütülüyor, Ar-Ge merkezi kapsamında üniversite işbirlikleri ile de çalışmalar pekiştiriliyor. Pazara sunulacak ürünler prototip, 0-seri aşamalarının ardından seriye dönüyor ve üretime teslim ediliyor. Üretim planlama departmanı tarafından hazırlanan plan doğrultusunda yarı mamul üretimleri ve tedarik malzemelerinin temin süreci başlatılıyor. Bu aşamalardaki tüm takipler, ERP sistemimiz üzerinden anlık olarak gerçekleştiriliyor. Haftalık/günlük montaj planlarına göre depo bölümü, yalın üretim esaslarına göre dizayn edilen montaj hatlarına malzemeleri teslim ediyor. Tanımlı üretim ve kalite standartlarımıza uygun olarak mamuller montaj hatlarından çıkıyor. Üretimi tamamlanan tüm ürünler yüzde 100 kalite kontrole tâbi tutuluyor; müşteri bakış açısıyla ürünlerin tanımlı kalite standartlarına uygunlukları kontrol ediliyor. Kalite kontrolü tamamlanıp sevk onayı alan ürünler, global paketleme ve sevk standartlarına uygun olarak hazırlanıp, lojistik departmanı tarafından müşterilerimize sevk ediliyor.

Sıfır duruş ve sıfır hata ile kaliteli üretim adına ne tür metod ve sistemler kullanılıyor? Daha çok hangi otomasyon donanım ve yazılım teknolojilerinden yararlanıyorsunuz?

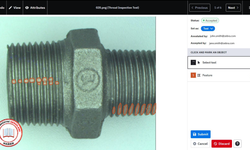

Fabrikamızda üretim, tüm Systemair fabrikalarında uygulanan (SPM), temelinde Toyota Üretim Sistemi olarak adlandırılan yalın üretim felsefesine uygun olarak yapılıyor. Üretim içerisindeki tüm prosesler de bu felsefeye uygun olarak tasarlandı. Hat duruşları, anlık olarak takip ediliyor. Üretim kalitesinde sürekliliği sağlamak adına “Yerinde Kalite” felsefesine uygun kalite kontrol süreçleri yürütülüyor. Bu sayede, üretime hatalı ürün gelmiyor; hatalı ürün üretilmiyor ve hatalı ürün sevk edilmiyor. Her aşamada hem üretim ekibi hem de kalite kontrol ekibi gerekli kontrolleri sağlanıyor. Üretimde yapılan tüm proseslere dair standartlar belirlenmiştir.

Makina parkurunuz hakkında bilgi vererek, son dönemde bu alanda yaptığınız yatırımları ve sağladığı avantajları anlatır mısınız?

Sac işleme konusunda sadece kendi sektörümüzde değil ülkemizde faaliyet gösteren çoğu sac işleme tesislerine kıyasla da en modern tesislerden birine sahip olduğumuzu rahatlıkla söyleyebiliriz. Rulo sacdan başlayıp, bükülmüş nihai parçayı aldığımız tam otomatik, punch, giyotin, ara stoklama ve büküm kombine bir hattımız bulunuyor. Bu hattımız, ERP sistemimiz ile entegre çalışıyor. ERP üzerinden açılan iş emirleri hatta otomatik olarak ulaşıyor. İş emrinde belirtilen mamullerin üretimi için gerekli olan saclar rulo açma hattından otomatik olarak kesim hattına gidiyor. Hat içerisinde üretilecek parçanın özelliklerine göre ilgili operasyonlar otomatik olarak gerçekleşip, üretilen parçalar paletler üzerine otomatik olarak istiflenmiş şekilde çıkıyor. Normal şartlar altında onlarca operatör ve stand alone tezgâhla yapılacak bu işlemler bir operatör ile çift vardiya olacak şekilde kesintisiz devam ediyor.