Prüftechnik Türkiye Genel Müdürü Ozan Çakıtlı, kestirimci bakım stratejisinde kullanılan yöntem ve teknolojileri anlattı. Kestirimci bakım stratejisinde bir çok farklı teknoloji ve yöntem kullanılsa da en yaygın olanlarının titreşim izleme ve analiz, infrared termografi, ultrasonik ses muayenesi, yağ ve partikül analizi, elektriksel durum izleme ve tahribatsız muayene başlıkları altında toplanabildiğini kaydeden Çakıtlı, rulman kaynaklı problemlerin önüne kestirimci bakım ile nasıl geçileceğini anlattı. Ozan Çakıtlı şunları söyledi:

EN FAZLA TESİS DURUŞLARINA NEDEN OLAN PARÇA RULMAN!

Rulmanlar hemen her makinanın en can alıcı parçasıdır. Bazı durumlarda rulmanın arızalandığı önceden insan kulağı ile hissedilip önlem alınabileceği gibi hiç fark edilmeden ani arızalarda gerçekleşebilir. İnsan kulağı ile hissedilebilir olsa dahi artık rulman bozulmuş ve her an arızalanacak durumdadır. Erken teşhis ile rulmanın ömrü ciddi oranda uzatılabilir veya bozulacağı dönem öngörülüp, yeterince süre varken yedeği sipariş verilebilir.

RULMAN KAYNAKLI PROBLEMLERİN ERKEN TEŞHİSİNDE KULLANILAN TEKNOLOJİLER!

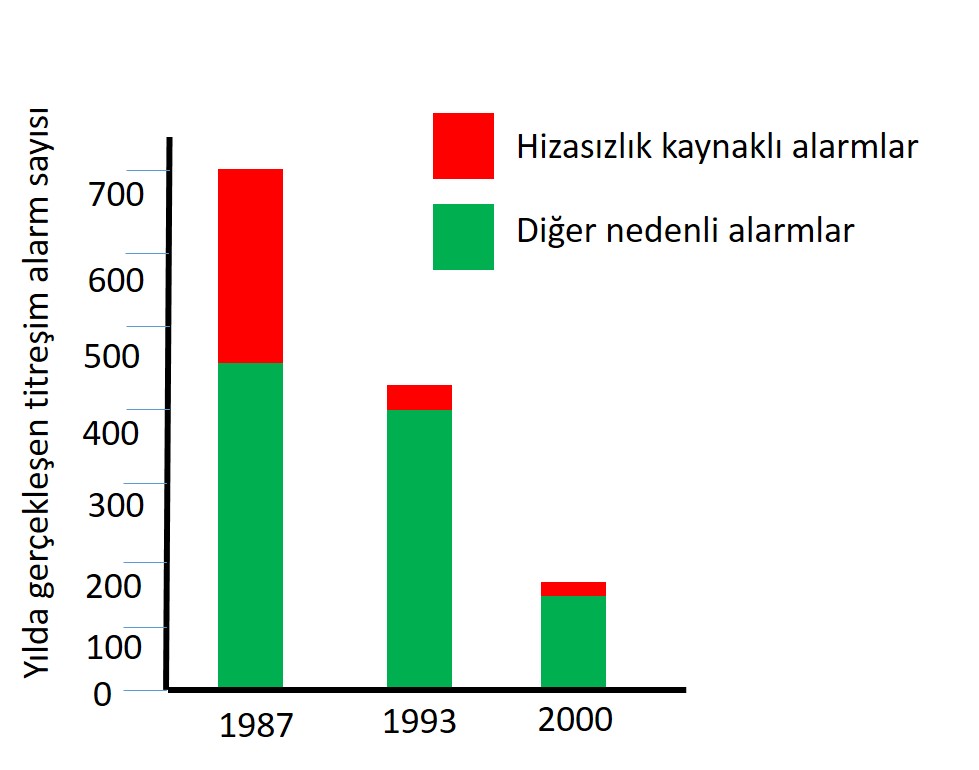

En yaygın teknik, titreşim analizi olmakla beraber, ultrasonik dedektör ile ve elektrik motor testleri ile de rulman arızaları yakalanabilmektedir. Ultrasonik dedektör ile yapılan ölçümlerde özellikle çok yavaş dönen ekipmanlarda oluşan rulman arızaları çok erken teşhis edilebilir. Yine motor akım imza analizi ile rulman arızalarının varlığı tespit edilebilir. Rulman arızaları hakkında detaylı bilgi verebilen ve en yaygın kullanılan teknik ise titreşim ölçümü yaparak analiz yapmaktır. Titreşim değerlerinin değerlendirilmesi sonucunda ekipmanda hizasızlık, balanssızlık, gevşeklik gibi makina ve rulman ömrünü azaltan etkenlerin olup olmadığı, rulman arızası yakalanırsa bunun iç bilezik de mi yoksa dış bilezik de mi olduğu gibi sonuçlar yeterince erken teşhis edilebilir. Teşhise bağlı olarak rulmanı bozan etkenler ortadan kaldırılarak ya da çalışma koşulları iyileştirilerek rulman ömrü uzatılabilir doğal olarak da ekipman ömrü uzar. Örneğin titreşim analizinde hizasızlık tespit edilirse hizasızlık giderilebilir, balanssızlık tespit edilirse balans alınabilir, gevşeklik varsa giderilebilir ve buna bağlı olarak arızalar azalır. Bu konuda 1987 yılından 2000 yılına kadar Prüftechnik mühendisleri tarafından yapılan bir çalışma Kestirimci Bakım yöntemlerinden titreşim analizinin ne kadar etkili olduğunu ortaya koymaktadır.

TİTREŞİM ANALİZİ VE HASSAS HİZALAMA İLE ARIZA BELİRTİLERİNDE YÜZDE 70 AZALMA NASIL SAĞLANDI?

İngiltere’de bir rafineride 1987-200 yılları arasında yapılan bir çalışma titreşim değerlerinin yükselmesinin ciddi bir bölümünün hizasızlık kaynaklı olduğunu ve hassas hizalama yapıldığında titreşim değerlerinin ciddi oranda düştüğünü, buna bağlı olarak da arızaların azaldığını göstermiştir. Şekil 2’de görüleceği üzere hassas hizalama yapılmaya başlanırken oluşan titreşim alarmlarının (kırmızı ile gösterilmiştir) sayısı 1987 yılından başlayarak 2000 yılına gelindiğinde ciddi oranda gerilemiştir. Aynı zamanda hizalamanın hassas yapılması yeşil renkte gösterilen diğer nedenli alarmları da çok ciddi oranda azaltmıştır. Bu çalışma göstermiştir ki titreşim değerlerinin takibi ve analizi Kestirimci Bakım stratejisinin çok önemli bir bileşenidir. Tek başına hizasızlık kaynaklı titreşim değerlerinin artışlarını fark edip hassas hizalama yapmak bile arızaları önemli oranda azaltmaktadır.

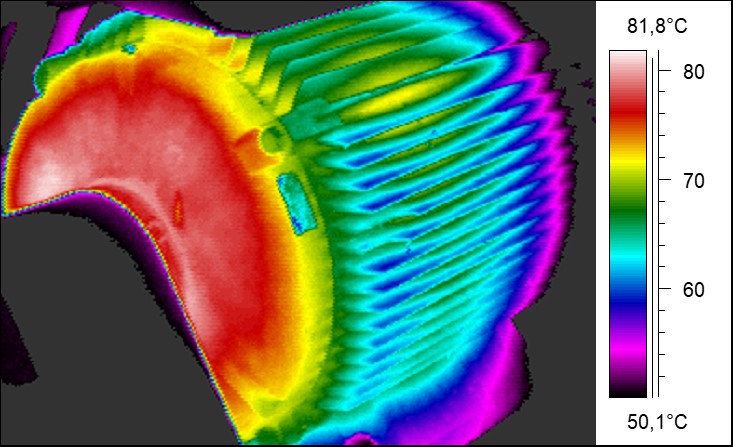

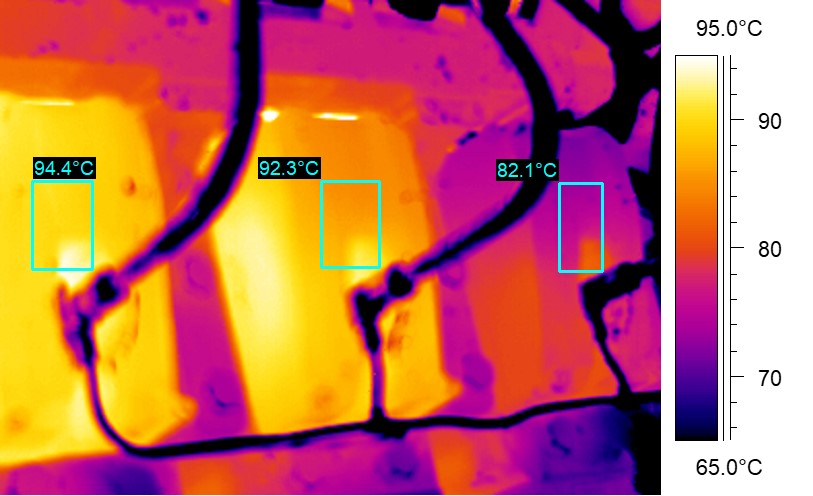

Titreşim analizinin dışında yaygın kullanılan ‘İnfrared termografi’ Kestirimci Bakım’ın diğer önemli bir bileşenidir. Bu yöntem ile aynı ekipmanın dönem dönem termal görüntüsü alınarak farklılıklar takip edilebilir, birbirine eş şartlarda çalışan iki aynı ekipmanın görüntüleri kıyaslanabilir, bir buhar kapanının görevini yerine getirip getirmediği anlaşılabilir. Bunların yanı sıra bir çok elektrik arızası yine termal kamera ile fark edilerek ileride ciddi arızaların oluşmasının önüne geçilebilir. Bu yöntem ile Trafo, motor kontrol merkezleri, dişli kutusu, şalt sahaları, güç hatlarında kullanıldığı gibi eşanjör, kondenser, radyatörler ve boru tıkanıklıklarının tespitinde, büyük depolama tanklarının seviye tespitinde, bina duvar ve çatılarının ve fırınların izolasyonunun kontrolünde etkin bir yöntemdir. Aşağıda 3 farklı resimde infrared termografi ile bulunabilen arızalardan örnekler gösterilmiştir.

Resim 1’de bir geminin dizel motorunun istenen şartlarda çalışmadığını Infrared termografi yöntemi ile nasıl tespit edildiğini görebilirsiniz.

Resim 2’de bir rulman arızasını görülmektedir. Geç de olsa ekipmanda beklenmedik duruş yaşanmadan problemi fark edebilirsiniz.