Röportaj: Murat Tanık

Hyundai markası insana verdiği önemi yatırım kararlarına yansıtıyor. Geçtiğimiz Ağustos ayında yaklaşık 1 milyon euroluk bir kaynağı, boyahane atölyesindeki personellerinin çalışma şartlarını iyileştirmeye ayıran şirket, kurduğu iklimlendirme üniteleri ile daha konforlu bir ortamda çalışılmasını sağladı. Yine benzer bir şekilde, kaynak atölyesindeki çalışanları için kapasitesi arttırılmış yeni bir havalandırma sistemi kurmak için 450 bin euro yatırım yaptı. Ürettiği araçlardaki insan mobilitesine katkı sağlama hedefiyle en mükemmel, en hatasız ve en kaliteli ürünü oluşturmaya odaklandıklarını söyleyen Hyundai Assan Üretim Destek Grup Müdürü Tamay Semerci ile kapak konumuz özelinde keyifli bir röportaja imza attık.

İş gündeminizi öğrenebilir miyiz? 2024 yılının ilk 9 ayını şirketiniz ve sektörünüz açısından değerlendirir misiniz?

2024 yılı sektör açısından zor bir yıl olarak geçiyor aslında. Ağırlıklı müşterilerimiz olan Avrupa ülkelerinde elektrikli araçlara olan talepte bir durağanlık yaşandığını görüyoruz. Bunun da sebebi hepimizin bildiği gibi altyapı yetersizliği, elektrikli araçların geleceği konusundaki belirsizliklik ve tabiki ekonomik koşullar olarak ön plana çıkıyor. Buna karşılık, ekonomik model olarak tabir edebileceğimiz A segmentindeki modelimiz i10 ve bir üst segment B-CUV Bayon modelimize de ciddi bir talep artışı var.

Yakın dönemde ne tür bir yatırıma imza attınız? Bu yatırımın çıktılarını rakamlarla paylaşır mısınız? 2024 sonu ve 2025 için varsa yeni yatırım planlarınızı ve hedeflerinizi öğrenebilir miyiz?

Hyundai markası olarak insana çok önem veriyoruz. Bu yatırım kararlarımıza da yansıyor tabi. Geçtiğimiz Ağustos ayında yaklaşık 1 milyon euroluk bir kaynağı, boyahane atölyemizdeki personellerimizin çalışma şartlarını iyileştirmek için harcadık. Çalışma ortamlarına kurduğumuz iklimlendirme üniteleri ile daha konforlu bir ortamda çalışacaklar. Yine benzer bir şekilde, kaynak atölyesindeki çalışanlarımız için kapasitesi arttırılmış yeni bir havalandırma sistemi kurmak için 450 bin euro yatırım yaptık. Marka olarak üretim tesisimizdeki yatırımlarımız 2025 yılında da devam edecek.

Üretimde yararlandığınız makina parkurunuz hakkında bilgi vererek, son dönemde bu alanda yaptığınız yatırımları ve sağladığı avantajları anlatır mısınız?

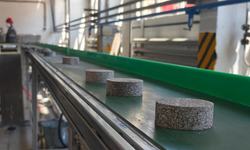

Kaynak atölyemizde yüzde 100 otomasyonla çalışıyoruz. Robotik sistemlerimiz ve konveyör bantları yardımıyla hatasız ve kaliteli bir üretim yapıyoruz. Tabi bu tek seferde olmadı. Kademe kademe yapılan yatırımlar ile bu noktaya geldik ve şu andaki hedefimiz ise kalite kontrol proseslerinde vizyon kontrol teknolojileri kullanımını maksimize ederek insan faktöründen kaynaklı hataları minimize etmek.

Otomotiv ve Tedarik Sanayi alanında bir üretici olmanın kolay/zor yönleri neler?

Elbette her sektörün kendisine göre bir takım zorlukları ve kolaylıkları var. Otomotiv sektörü olarak ürettiğimiz araçlarda insan mobilitesine katkı sağlamamızdan dolayı en mükemmel, en hatasız ve en kaliteli ürünü oluşturmanın bir zorluğu var. Fakat tüm zorluklara rağmen müşterilerimizin hayal kırıklığı yaşamadan keyifli ve güvenli bir sürüş tecrübesi yaşamasını sağlayacak otomobiller üretmek birinci görevimiz.

Makine yatırımlarında yerli mi yabancı marka ürünler mi tercih ediyorsunuz? Sebepleri nelerdir?

Yerli ve yabancı pek çok makine kullanıyoruz. Fakat yabancı menşeili makinaları eğer yerlileştirebiliyorsak tercihimiz yerli makinalardan yana oluyor. Takdir edersiniz ki yerli makine kullanmanın servis, bakım ve maliyetler anlamında çok ciddi artıları var.

Fabrikadaki üretim/bakım/revizyon süreçlerini anlatır mısınız?

Fabrikamızda 6 gün 24 saat, üç vardiya şeklinde üretim yapıyoruz. Pazar günleri bakım günümüz. Bununla beraber, her sene yaz aylarında en az iki hafta olmak üzere fabrikayı bakıma alıyoruz. Bu duruş süresince gerekli bakım, iyileştirme ve yatırım faaliyetlerine odaklanıyoruz.

Sıfır duruş / sıfır hata ile kaliteli üretim adına ne tür metot ve sistemler kullanılıyor? Daha çok hangi otomasyon donanım ve yazılım teknolojilerinden yararlanıyorsunuz?

Hyundai’de TPM bakım, bizim olmazsa olmazımızdır. Makinaların arıza yapmadan önce proaktif olarak düzenli bir şekilde muayene edilmesi, termal vibrasyon kontrollerinin yapılması ve yine çok önemli bir konu olan planlı ve zamana bağlı makine renovasyonları, başarımızın temel taşlarıdır diyebilirim. Tüm bunların bilgisayar destekli olması ve iş emirlerinin otomatik olarak oluşması, kişiye bağlı hataları minimize ediyor.

Şirketinizin dijital dönüşüm vizyonu nedir? Varsa örnek başarılı uygulamalarınızdan bahseder misiniz?

Dijital dönüşüm deyince ilk aklımıza gelenlerden MES ve ERP. Bu sistemlerin geçmişi, Hyundai’de 2006 yılına dayanıyor. Üretim süreçlerini optimize ederek verimliliği artırabileceğimizin çok farkındayız. Bu doğrultuda, fabrikada dijital dönüşüm faaliyetlerini koordine eden bağımsız bir birim oluşturduk. Güncel trend ve teknolojileri takip ederek uygulanabilir pratikleri bünyemize katmaya çalışıyoruz.