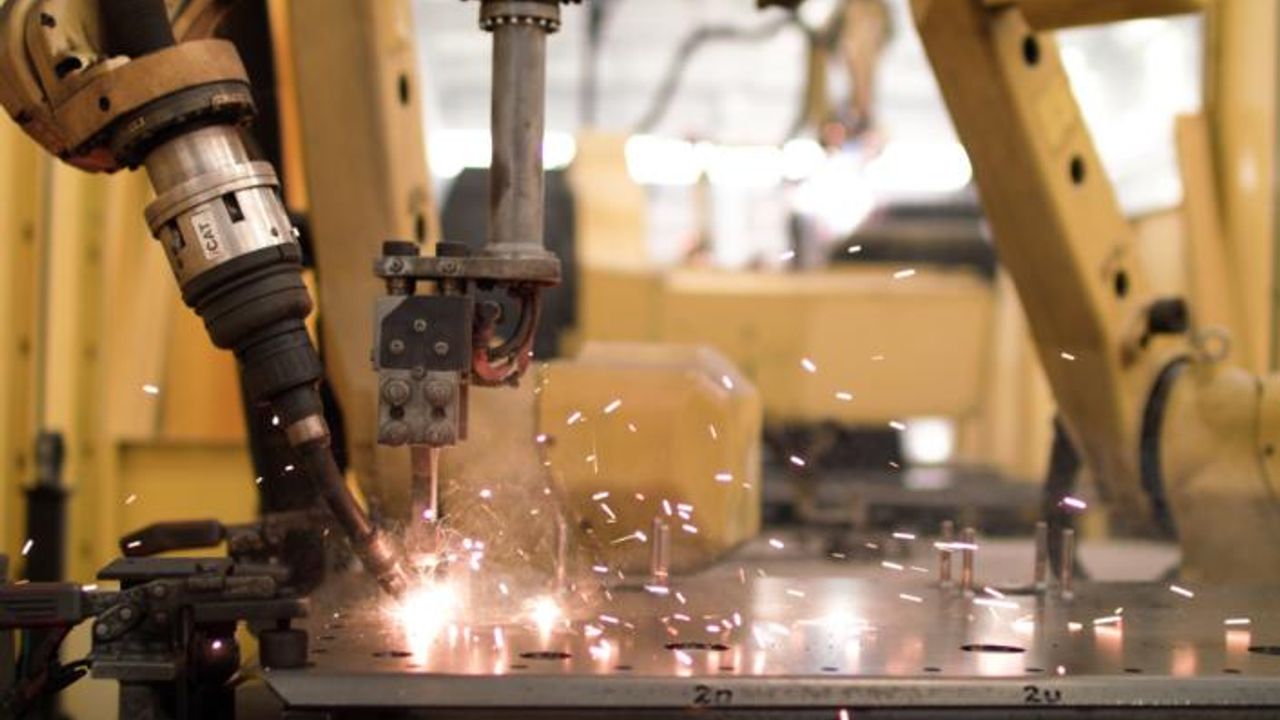

Dağıtım transformatörleri üretiminde gövde konstrüksiyonu kaynaklarını robotik sistemler ile yaptıklarını söyleyen Astor A.Ş Genel Müdürü Enver Geçgel, “Robotlarla, daha hızlı ve sürekli aynı kalitede kaynak elde etmeye başladık. Robot yatırımı bize işçilik süresinin en az yüzde 25 azalmasını, günlük üretim kapasitesinin yüzde 25 artmasını, ön testlerde çıkan kaçak problemlerinin yüzde 50 azalmasını sağladı” dedi.

Astor A.Ş. Genel Müdürü Enver Geçgel sorularımızı yanıtladı.

Fabrikanızdaki robot uygulamaları hakkında bilgi verir misiniz? Üretimin hangi hattında robot kullanıyorsunuz?

Robot sistemlerimiz, kendi bünyemizde bulunan ve birçok başarılı projeye imza atan Ar-Ge ekibimiz tarafından gerçekleştirdi. TÜBİTAK tarafından 3130380 proje no ile desteklenen ve başarı ile sonuçlanan Ar-Ge projemiz sonucunda firmamız yeni robot sistemlerini de kendi imkanları ile üretime dahil etti. Dağıtım trafoları mekanik kısım imalatlarında robotlar aktif olarak kullanılmakta. Son çalışmalarımız ile daha büyük güçlü trafo kapaklarını da artık robotik sistemlerle kaynatıyoruz.

Ne zaman robotlu üretime geçtiniz?

Ar-Ge projemiz 2014 yılında tamamlandı. Proje sonunda başarı ile prototip üretimi tamamlanan kazan kaynak robotu üretim süreçlerine dahil edildi. Hedeflenen sonuçların alınması ve bu sonuçların üretim sürecinde de kendini teyit etmesi üzerine iki adet daha robot sistemi üretime dahil edildi. Böylece dağıtım transformatörleri gövde konstrüksiyonu kaynakları 2015 yılından itibaren robotik sistemler ile yapılmaya başlandı.

Robot yatırımı ihtiyacı nasıl doğdu?

Firmamız üretimlerinde kalite faktörünü hep en ön planda tutmuştur. Kalitesizlik sorunlarının çözümleri içinde kalite kaynaklı Ar-Ge projelerimiz sürekli gündemdedir. Bu sorunlardan kaynak kalitesizliğinin çalışan personele çok bağımlı olduğunu tespit ettik. Bu tespitimizde işi yapan personelin o günkü ruh halinin bile etkili olduğunu gördük. Bu nedenle robot sistemleri ile çözüm bulmaya karar verdik. Ar-Ge projesine başlayınca üretim sürelerinde de oldukça başarılı sonuçlar elde ettik.

Üretim sonuçları ve avantajları neler oldu? Robot yatırımları size ne gibi bir katkı sağladı?

Başlangıçta kalite süreksizliğine çözüm için projemizi geliştirsek de sonuçları incelediğimizde daha hızlı ve sürekli aynı kalitede kaynak elde etmeye başladık. Robot yatırımı bize işçilik süresinin en az yüzde 25 azalmasına, günlük üretim kapasitesinin en az yüzde 25 artmasına ve ön testlerde çıkan kaçak problemlerinin en az yüzde 50 azalmasına neden oldu.

Robot, elektrik sektöründeki üretimi nasıl etkiliyor?

Robot sistemleri ülkemizde ve dünyada oldukça gelişti. İnsanın yaptığı her işi artık robotlar yapabiliyor. Hatta son zamanlarda teknolojideki ilerleme insan gibi düşünebilen ve karar verebilen robotlarında sanayide yer alması sonucunu doğurmuş durumda. Burada önemli olan ilk Ar-Ge çalışmaları. Bu çalışmaların başarılı sonuçlanması artık o sistemde ya da proseste insan yerine robotların kullanımı sonucunu doğuruyor. Elektrik ve diğer sektörlerde de olsun robot sistemleri sürekli aynı kalitede ve daha hızlı ürün demek. Bu da imalat sektörü için oldukça önemlidir. Ayrıca, yeni fabrikamız oldukça büyük olduğundan otomatik taşıma robotlarını da imalata kattık. Sürekli aynı malzeme taşıma işlemini yapan sistemler geliştirdik. Bu da önemli bir iş gücü kaybını engelledi. Dolayısı ile üretim performansı arttı.

Türkiye’de, elektrik sektöründe robot kullanımına dair neler gözlemlediniz?

Elektrik sektörünü farklı gruplarda ele almak gerekiyor. Hassas yapılması gereken tüm işlemler için robotlar kullanılıyor aslında. Bununla birlikte personeli yapabileceği işlerde artık robotlar tarafından yapılması isteniyor. Bunda kalite sürekliliği yanında son zamanlarda oldukça ön plana çıkan iş sağlığı ve güvenliği kurallarının da oldukça önemli var. Ayrıca kaynak prosesi iş kazası riskleri çok fazla olan bir süreç. Bununla birlikte firmalar ilk yatırım maliyetleri yüksek olduğu için robot yatırımlarını erteliyor. Yerli robot firmalarına çok acil ihtiyacımız var. Robotlar geleceğin özellikle personellerin zorlandığı işlerde en büyük çalışan adayı.

Yatırım öncesi entegratörünüzden/robot firmanızdan ne şekilde bir fizibilite çalışması aldınız?

Yatırım öncesi robot firmaları yapılacak işin zorluğu ve daha önce uygulaması olmaması nedeniyle çok olumlu yaklaşımda bulunmadılar. Bu nedenle bizde bir Ar-Ge projesi ile bu işe başladık. Devletimizin TÜBİTAK aracılığı ile vermiş olduğu destek bizim için çok önemliydi. En azından bu işi yapabileceğimizin teyidi oldu. Bizde bu güveni boşa çıkarmayarak başarılı biçimde projeyi tamamladık. Prototip ürün başarıya ulaşınca iki robot sistemi daha uyguladık. Aslında üniversite, sanayi ve devlet bu projede çok önemli roller üstlenerek örnek bir çalışma gerçekleştirdi.

Potansiyel robot yatırımcılara nasıl tavsiyelerde bulunursunuz?

Yatırımcılar, özellikle ilk maliyetlere hiçbir zaman takılmasın. İşleri gerçekten uzun vadeliyse hiçbir zaman ilk yatırım maliyetlerini önemsemesinler. Geriye doğru baktıklarında zaten geç kaldıklarını anlarlar. Adetler yüksekse ve kalite aranıyorsa robot şart. Çünkü el işçiliği iyi gibi görünse de kalite olarak her zaman bir sapması oluyor. Bir işçinin bir işi eliyle yapmasıyla robotun yapması arasında yüzde sekiz oranında fark var. Bu gerçekten çok ciddi bir rakam ve hatalarda telafisi çok ağır. Bugün insandan kaynaklanan bir hata yaptığınız zaman bunun faturaları çok daha ağır oluyor. Robotlarda hem prosesi kontrol ettiğiniz için hem kendisi belirli bir program sürelerinde ilerlediğinden dolayı hata yapma oranı çok düşük. Robotu ben gözleri olmayan bir makina olarak görüyorum. Biz sadece ona uzay düzleminde yer belirtiyoruz; buralara git diyoruz. Robot biz ne dersek onu yaptığı için, yetkisiz kişilerin müdahaleleri bazen çok tehlikeli olabiliyor. Örneğin bir proseste bizdeki kaynak fikstürlerinin içinde, yetkisiz kişilerin müdahalesi telafisi güç ve maliyetli hatalar oluşturabiliyor. Robotlardaki en tehlikeli nokta da bu zaten.