Yaskawa Türkiye Robotik Bölümü Aplikasyon Grup Lideri Emre Pamuk, “Müşterilerimiz tüm proses, kontrol ve sürücü teknolojisinin yanı sıra robotları da kapsayacak şekilde Yaskawa ile tek elden otomasyona geçebiliyor. Bu bağlamda ‘Total System Solutions’ı, Yaskawa ve robot teknolojisinin geleceği olarak görüyorum” diyor.

Gelecekte tek bir hareket kontrolörü ile robotların programlanabileceğine ve robot üreticilerinin buraya yöneleceğine inandığını dile getiren Pamuk, bu konuda da Yaskawa’nın öncü firma olduğunu ve ciddi yatırımları olduğunu belirtiyor.

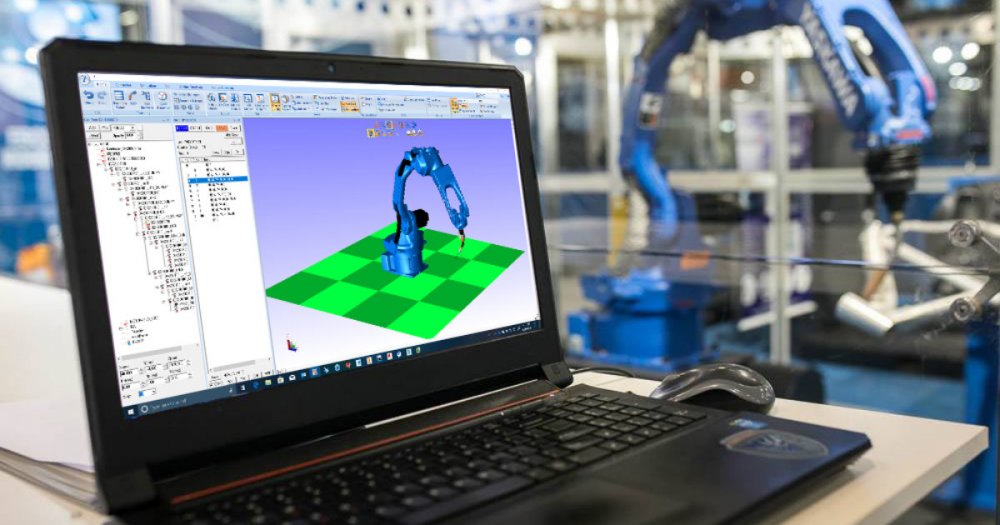

MotoSim programınızı ve sunduğu avantajlardan bahsedebilir misiniz?

MotoSim programımızda robotu hem online olarak gözleyebiliyorsunuz hem de bilgisayarınızdan programlayabiliyorsunuz. Biz sanki kullanıcı kendi yapıyormuşçasına adım adım anlatıyoruz. Çünkü kumanda ekranı aynı şekilde MotoSim’de de çıkıyor. Bilgisayardan ekran görüntülerini alıyoruz. Türkçe anlatmamızın yanında bir de video çekiyoruz. Bunları eğer isterlerse eğitimlerde de kullanabiliyorlar. Çünkü biz bilginin saklandığında değil, paylaşıldığında değerli olduğuna inanıyoruz. Belki de en büyük farkımız bu. Son dönemde üzerinde çalıştığımız Temel Uygulama doküman sistemimiz mevcut. Bu sistemimiz, basit kurulum doküman örnekleri içeriyor. Öne çıkmamamızdaki en büyük özelliklerden biri, kolay kullanım. Ama biz bunu bir adım ileri taşıyoruz ve oluşturduğumuz sistemde doküman ile kurulum yapacağınızda nasıl yapmanız gerektiğini adım adım anlatıyor. Müşterilerimiz de örneklerle gidip kendi sistemlerine uyarlıyorlar. Özellikle son dönemde mekanikle programlama kabiliyeti olan müşterilerimizden robot kurma talebi çok fazla gelmeye başladı. Bizim süpervizörlüğümüzde istedikleri sistemi kurmalarını sağlıyoruz. Yaskawa globalde çok büyük bir organizasyon ve Türkiye dışında da organizasyonlara sistem kurulumlarını bizzat gerçekleştiriyor. Bu sayede bilhassa zorlu projelerde Avrupa’daki ofisimizin bilgi birikimlerini, know-how’ını kullanarak destek alabiliyoruz ve bunları Türkiye’deki müşterilerimize aktarıyoruz.

Ar-Ge çalışmalarınız ile ilgili bilgi verebilir misiniz?

Biz entegratörlerimizi Ar-Ge konusunda destekliyoruz. Halihazırda çalıştığımız Ar-Ge projelerimiz mevcut. Örneğin bir boyama prosesini hand guiding ile maliyet olarak 10/1 düşürecek ve çok daha hızlı bir şekilde öğretmesini sağlayabilecek bir sistem tasarlıyoruz. Bir entegratör firmamızla çalışıyoruz. Başka bir sistem ise, robotta kalibrasyonla ilgili yaşanan sorunlar. Mesela bir kalibrasyon konusunda sorun olduğunu görüp bunun için kendi Ar-Ge’mizi yapıp kendi software programımızı oluşturuyoruz. Böylece robot kendi kendini kalibre eder hale gelecek. Bizim yaptığımız sistemde maliyetler düşüyor, müşteri sadece robota tek bir nokta öğretecek. Siz başka bir iş yaparken, robot bütün kalibrasyonunu en fazla 1 saat sonra sıfırdan yapmış olacak. Bunu yapmamızın nedeni, sahada olmamızdan ve sahadaki eksikliği görmemizden kaynaklanıyor. Bu yılın sonunda çalışmayı yapmayı planlıyoruz. Çalışmamızın, firmamızın yanı sıra Türkiye’ye de katkı sağlayacağını düşünüyoruz. Ayrıca projeyi yürütürken üniversite öğrencileriyle çalışıyoruz. Hedefimiz, bu sistemleri yapıp yurt dışındaki fabrikalara ve yurt dışındaki Yaskawa ofislerine satışını gerçekleştirmek.

Yakın dönemde hangi sektörlere yönelik ne gibi uygulamalar devreye aldınız? Örnekler paylaşabilir misiniz?

Yaskawa robot yelpazesi geniş olması dolayısıyla bütün sektörlere hitap edebiliyor. Sektörlerden örnek vermem gerekirse otomotiv yan sanayi, imalat, gıda, paletleme ve paketleme gibi birçok alanda entegratörlerimize ya da son kullanıcılara proje desteği verdik. Son dönemde özellikle gıdada 4 delta robotundan oluşan, kameralı, konveyörlü paket ve parça kontrolünün bulunduğu bir projeyi entegratör firmamızla birlikte gerçekleştirdik. Bir kaynak uygulamasında parça değişkenlerinin çok fazla olduğu, parçanın konumunun dahi çok fazla değiştiği bir parametrik programlama yaptık. Lazer takiple beraber simülasyon programı kullanarak kaynak noktalarının robota öğretilmesi işlemi gerçekleştirdik. Parçanızın CAD datasından MotoSim aracılığıyla programı yazıp hatta gönderiyorsunuz. Sonra hatta da operatör sadece belli birkaç değişiklikle robota gönderiyor. Bunun birebir uyuşması zor olduğundan robotun içerisinde TouchSense programımız ile robot kendi doğrulamalarını yapıp kaynağa başlıyor.

Robotlarınızla hangi taşıma uygulamalarında öne çıkıyorsunuz? Hangi yük aralıklarında çalışıyorlar?

0.5 ile 900 kg aralığında taşıma kapasiteli robotlarımız bulunuyor. Bunlar paletleme, paketleme, pick and place, CNC besleme gibi birçok taşıma uygulamalarında kullanılıyor. Özellikle kullanım kolaylığı ve kullanıcı dostu arayüzün yanı sıra verdiğimiz destek Türkiye’de bizi öne çıkarıyor. Biz uygulama ekibi olarak doğrudan destek veren nadir firmalardanız. Hız, hassasiyet ve sağlamlık anlamında ön plana çıkan bir robot markasıyız. Çünkü taşıma uygulamalarında ilk beklenti, sağlamlık ve hızdır. Son dönemde de çıkarttığımız YRC1000 kontrolcü ile servo teknolojimizi geliştirdik. Sigma-5’ten Sigma-7’ye geçtik ve bu sayede tekrarlanabilirlik ve hız gözle görülür bir şekilde arttı. Bunun yanında kinematik hesaplaması değişti. Bu, robot firmaları tarafından çok tercih edilen bir çalışma değil. Çünkü çok fazla Ar-Ge ve yatırım gerektiriyor. Ancak firma olarak ileriyi görerek bu adımı attık ve teknolojimizi daha da ileriye taşıdık. Yaskawa ve robot teknolojisinin geleceği olarak gördüğüm Total System Solutions (Eksiksiz Sistem Çözümleri) ile taşıma uygulamalarında öne çıkıyoruz. Müşterilerimiz tüm proses, kontrol ve sürücü teknolojisinin yanı sıra robotları da kapsayacak şekilde Yaskawa ile tek elden otomasyona geçebiliyor. Bu sayede eksiksiz bir sistem çözümü sunuyoruz. Sadece bir motion kontrolcü ile robot programlanabilir hale gelecek ve robot üreticileri buraya doğru yönelmek zorunda kalacak. Biz de bunların başında geliyoruz ve çok ciddi yatırımlarımız var. Örneğin, motion controls kullanarak hem makinayı hem robotu programlanabilir hale getirip maksimum verim alabiliyorsunuz ve tek bir kontrolcü üzerinden bunu yapabiliyorsunuz. Bu çok önemli bir senkronizasyon sağlıyor. Robotu makinanın elemanı gibi kullandığınız zaman senkronizasyonla bir cycle time kazanıyorsunuz. Bilgileri vb. her şeyi bir kontrolcü üzerinden elde edebiliyorsunuz ve bu doğrultuda bilgileri değerlendirip sisteminizi optimize edebiliyorsunuz.

Gıda sektöründe destek verdiğiniz projeyle ilgili detay verebilir misiniz?

Gıda sektöründe faaliyet gösteren bir firmada, delta robot uygulaması devreye aldık. 4 tane delta robot, 2 tane konveyör, kamera sistemi ile gıda sektöründe bisküvi gibi bir malzemenin geldiği hat var ve bunların paketlenmesi yapılıyor. Paketlerin yerlerine konulup paketleme makinasına gönderilmesi için 4 adet robot kullanıldı. Bu hatta çalışan 20’den fazla kişi ise, uzmanlıkları doğrultusunda farklı alanlara kaydırıldı ve bir fayda sağlandı. Kamerayla parçaları alırken boş paket gitmemesi ve kontrol ettiği parçaların düzgün olup olmadığı kontörlü yapıldı ve bu şekilde kalite artırımı da sağladık. Robotta 3 vardiya çalışır hale geldi. Pick and place uygulamalarında kullandığımız bir teknolojimiz var. Hattan parçalar geliyor, kamera fotoğraf çekiyor. Özellikle birden fazla robotlarda kullanılan bir sistem bu. Mesela 50 tane parçanın fotoğrafını çekti ve bu konveyörden geliyor. Orada bölümlendirmeler, sıralama yapılıyor. İki robotta aynı parçayı almaması için “Birinci robot hangisini, ikinci robot hangisi alacak?” gibi optimum değerlendirmeler yapılıyor. Bu doğrultuda parçanın geliş hızına göre gidip-gidemeyeceğini hesaplayıp diğer parçaya yönelebiliyor.

Gelecek dönem hedefleriniz ve beklentileriniz nelerdir?

Yaskawa olarak büyümeyi hedefliyoruz. Avrupa’da yaptığımız robot fabrikası gibi yatırımlarda bunu destekliyor. Mekatronikte dijitalleşme konusunda ciddi çalışmalarımız var. Yıl içerisinde açtığımız Orhanlı’daki uygulama alanımızla bunu gösteriyoruz. Total Solution ile ileride artan oranda katma değer sağlayacağımızı ve giderek yaygınlaşacağını düşünüyorum. Ar-Ge çalışmalarımızı artırmayı planlıyoruz. Yaskawa YRC1000 ile bir atak yaptı ve bu atakla sadece kendini değil, aynı zamanda müşteriyi de kollamaya başladı. Aynı robot içerisinde aynı motorları kullanmaya ve müşteriyi yedek parça anlamında daha az stok maliyetine yöneltti. Örnek olarak, kablaj teknolojisinde drop-tech teknolojisi kullanarak tek kabloya düştü. Robotlu manipülatör arasındaki bakım saatlerini artırdı ve büyük bir avantaj sağladı.