Bursa Nilüfer merkezli robotik otomasyon sektörünün önde gelen firmalarından Teknorob Robot ve Otomasyon Teknolojileri, yeni yıla “dönüşüm başlıyor” mottosuyla iddialı bir giriş yapmaya hazırlanıyor.

Yepyeni çehresiyle 2022 yılına girecek olan firmanın Proje Müdürü Hüseyin Özer ve İş Geliştirme Uzmanı Ersu Han ile “dönüşüm başlıyor”un perde arkasını, Türkiye’de bir ilk olan robotlu palet çakma projelerini konuştuk.

2022’ye “dönüşüm başlıyor” mottosu ile duyurduğunuz yenilenen kurumsal kimliğiniz, yapılanmanız ve yeni yüzünüz ile giriyorsunuz. Sektörde tanınan, 15 yıldır faaliyet gösteren bir firma olarak neden böyle bir değişime gitme ihtiyacı duydunuz?

Ersu Han: Yeni stratejimizin ilk adımlarını, 2020 yılının başında yani küresel salgın başlamadan önce kafamızda oturtturmuş, projelendirmeye ve planlamaya başlamıştık. Fakat araya pandemi girince, pandeminin endüstrimize ve sektörümüze olan etkileri malum, biraz bekleme kararı aldık. Covid-19’un ilk yıkıcı etkilerini geride bıraktığımız şu günlerde de yeni döneme, yeni şekillendirdiğimiz vizyonumuzla güçlü bir şekilde girmeyi hedefledik ve “Dönüşüm Başlıyor” dedik. Bu söylememizin bazı önemli nedenleri vardı. İlk olarak, TEKNOROB bugüne kadar gerçekleştirdiği 400’ü aşkın projede kendini ve müşterilerini dönüştürmek üzere çalışmalar gerçekleştirdi. Bugüne kadar yaptığımız tüm çalışmalar, endüstriyel dönüşüm çalışmalarıydı. İkincisi, dünyada özellikle pandemi sonrası dönemde insan gücünün minimum oranda kullanılabileceği, daha çok teknolojik yapının yükseleceği bir dönemin kapısı aralandı. Malum pandemi sebebiyle hepimiz evlerimizden çalışmak durumunda kaldık, fabrikalar belli dönemlerde insanların yan yana gelememesinden dolayı yavaşlamaya başladı. Bu durumda teknoloji üreten firmaların ve büyük Türkiye endüstrisinin önemi daha da arttı. Bu döneme girerken sadece Türkiye’yi hedefleyerek değil, dünyayı da hedefleyerek, “Gelin dönüşümünüzü hep beraber yönetelim, birlikte dönüşelim” dedik. Üçüncü madde ikinci maddeyle bağlantılı, TEKNOROB olarak yeni dönemde artık sadece Türkiye’yi hedeflemiyoruz. Dünyanın farklı ülkelerini de hedefliyoruz. Başta Romanya, Almanya gibi ülkeler olmak üzere ve uluslararası rakiplerimizle rekabet edebilmek için artık daha kurumsal, daha ayakları yere basan, güçlü bir endüstri ve firma yaratma ihtiyacımız vardı. Türkiye’de robot endüstrisi çok güçlüdür; ancak işin kurumsal ayağında bazı eksikler gördük ve bu doğrultuda elimizi taşın altına daha fazla koymaya karar verdik. Kendimizden başlayarak endüstrimizi dönüştürmeye niyetliyiz. Bugün en büyük arzumuz, temennimiz de bu yöndedir.

Peki, buna yönelik olarak ilk olarak neler yaptınız?

E.H.: Öncelikle logomuzdan başlayarak kurumsal kimliğimizi A’dan Z’ye değiştirdik. Bunun yanı sıra ekibimize çok farklı alanlarda, uluslararası rakiplerimizin aldığı eğitimlere eşdeğer eğitimler aldırmaya başladık. Şirket kültürünü kurumsal yapıya taşımak için bir yol haritası planladık ve aslında bu yol haritasının önemli basamaklarını da geçmiş olduk. Aynı zamanda önümüzdeki dönemde uluslararası rakiplerimizle rekabet edebilmek için önemsediğimiz bir şey daha vardı. Örneğin Türkiye’nin ilk defa yerli elektrikli otomobili üretmesi gibi aşamalarda yer almak gibi Türkiye’de, belki dünyada ilk kez yapılan işlerin altına imza atmak. Bu aşamaların içinde inovatif çözümlerimizle yer almak ayrıca önem verdiğimiz bir noktadaydı.

Hüseyin Özer: TEKNOROB’un eski çalışanlarından biri olarak, ilerleyen süreci takip ederken “Dönüşüm Başlıyor”a yakından şahit oluyorum. Çünkü eski yapımızla birlikte kurumsallaşmaya doğru şirketimizin önemli adımlar attığını gözlemliyorum. “Dönüşüm Başlıyor” mottosunun ve bu anlamda atılan adımların bizim açımızdan hem umutlandırıcı hem de motivasyon verici bir hamle olduğunu düşünüyorum. Aslında daha önceden planladık ama dönem itibarıyla yeni hayata geçirebiliyoruz. Aslında bir oluşumun temel taşlarını düşündüğümüzde adım adım üzerine koyarak geliştirmemiz gereken taşlardan biri kurumsal yapı. Biz de işe, kurumsallığı bir üst seviyeye çıkarmak hedefliye başladık.

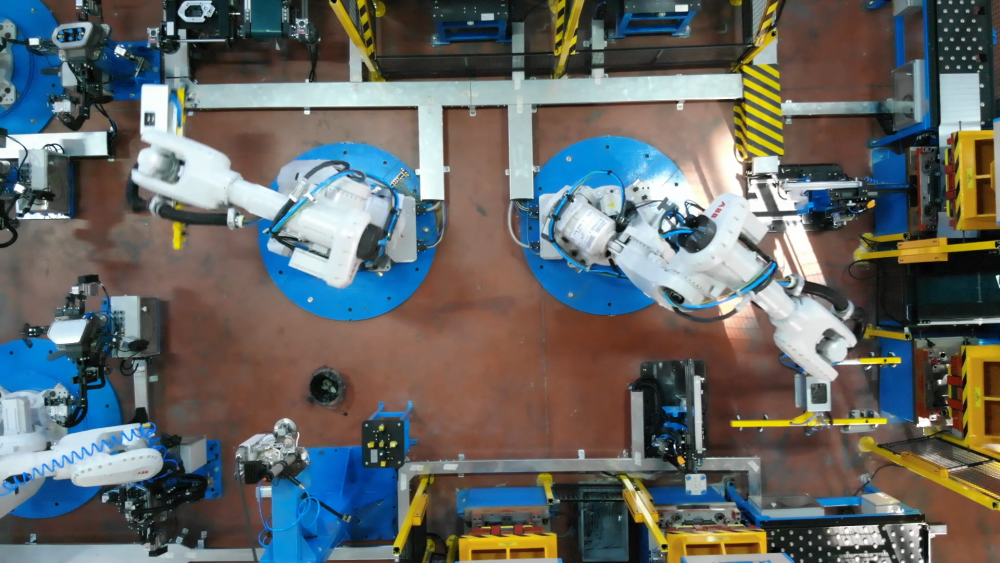

Türkiye’de bir ilk olma özelliğini taşıyan robotlu palet çakma projeniz var. Nasıl bir proje oldu, müşteriniz ne gibi sorunlarla geldi?

H.Ö.: Müşterimizin öncelikli amacı, pandemi süreciyle birlikte yaşanan iş gücü kayıplarının önüne geçmekti. Aşılanmanın etkisiyle pandeminin yarattığı olumsuz sonuçları biraz daha önleyebildiğimiz dönemle birlikte, birçok son kullanıcı/üretici firma üretimde insan gücünü daha aza indirmeye ya da buna yönelik çalışmalar, yatırımlar yapmaya başladı. Hatta mümkün olduğu kadar, şartlar elverdikçe karanlık fabrika dediğimiz içeride hiç insanın olmadığı çalışma şekline doğru yönelme olduğunu gözlemliyoruz. Projemiz, müşterimiz bu dönemde yaşadığı iş gücü kaybının önüne nasıl geçebilir fikriyle başladı. İlk olarak birlikte projeyi masaya yatırdığımızda kendi fikirlerinden bahsetti. Biz de bir mühendislik firması olarak, üzerine bir şeyler katarak, geliştirerek ortaya bir robotlu palet çakma projesi çıkarmış olduk. Günümüzde otomotivden beyaz eşyaya, ilaçtan gıdaya ve savunma sanayine birçok sektörde tahta paletler kullanılmakta. Baktığınız zaman palet kısmı bir yerde de hiç önem arz etmiyor olsa da kullanımı kaçınılmaz bir ürün olarak karşımıza çıkıyor. Bu kapsamda palet üreticisi firmaların, palet çakmayla ilgili Türkiye’de ne gibi çalışmalar yaptıklarını incelemiş olduk. Yaptığımız araştırmalarda, merdiven altı üretim yapan firmalar olduğu kadar profesyonel bir şekilde mütekamil fabrikalarda üreten işletmelerin de olduğunu gördük. Hem insan gücünü aza indirmeyi hem de üretim kapasitesini artırmayı amaçlayan bir projeydi. Çözüm önerilerimizle birlikte müşterimizin de beğenisiyle proje hayata geçti ve yaklaşık 4 aylık sürede müşterimizin sahasında projeyi çalışır bir biçimde teslim ettik. Projenin, bu tarz üretim yapan firmalara da öncülük edeceğine inanıyoruz. Bu noktada esas hedefimiz, yurt içinin yanında yurt dışında da benzer projelerde artık Türkiye’nin adının daha çok duyulmasını sağlamak ve Türk mühendislerinin, mühendisliğinin adını daha öne çıktığı bir noktaya getirmektir.

“Robotlar hangi sektörlere henüz giremedi, henüz robotla yapılamayan prosesler nelerdir?” gibi sorular sorardık. Hayata geçirdiğiniz projenizle birlikte robotların Türkiye’de bir sektöre daha girdiğini görüyoruz. Bence böyle bir ilk projeye cesaret edilmesi, yatırım yapılması çok mühim…

H.Ö.: Kesinlikle, katılıyorum. Bu noktada müşterimizin atılımda bulunması, vizyoner bir bakış açısıyla yaklaşıp onay vermesi bizim de önümüzün açılmasını sağladı ve yeni bir iş potansiyeli doğurmuş oldu. Yurt dışında çeşitli örnekleri var; ancak Türkiye’de prosesin robotlaşması, otomatik hale getirilmesi açısından bakir bir alandı. Türkiye’deki robotik sektörünün gelişimiyle birlikte robotların girmediği sektörlere girmeye başladığını görüyoruz. Tabii işin üzücü kısmı bunun pandemiyle birlikte farkına varılması ve hayata geçirilmeye başlanması oldu. Gelecek dönemde bu örneklerin sayısının daha da artacağını söyleyebilirim.

Projeyi biraz daha detaylandırabilir misiniz? Halihazırda proseste kaç adet robot var? Bu sayıyı artırmak mümkün mü?

H.Ö.: Prosesimiz şu anda tek robottan oluşuyor ama evet robot sayısı artırılabilir şekilde bir proje altyapısı var. Piyasada da Euro palet denilen belli ölçüde paletlerin alt ve üst tahta bileşimleriyle birlikte oluşturulan bir yapı. İş sağlığı ve güvenliğine katkısı önemli. Çünkü manuel üretim açısından baktığınızda, işin ergonomisi noktasında zaten operatöre düşen bir yük var. Bunun haricinde de sağlık açısından palet çakmada üretimde kullanılan tabancalar da büyük bir risk taşıyor. Burada kullanılan çivi tabancalarının yanlış kullanımı ya da kenara koyarken veya iş arkadaşına iletmek istediğinde tabancanın elinde olmasından kaynaklı olarak yaşanan iş kazaları bulunuyor. Günün sonunda tüm bunların hepsi sizi otomatik üretime yönlendiriyor. Bu açıdan devreye aldığımız robotlu palet çakma projesi de operatörden bağımsız olması hasebiyle, bu kapsamdaki iş kazalarını önlemiş oldu. Ayrıca tekrarlanabilirlik konusu var. Üretimde sabah 8’de neyi üretiyorsanız, gece 12’de de aynı şeyi üretebilmeniz gerekiyor. Ürünün aynı standartta, aynı kalitede olması büyük önem taşıyor. Bu anlamda robotik sistemler, tekrarlanabilirlikle aslında kalite verimliliğinin artmasına da imkan verdi. Gerek müşterimiz gerekse bizim açımızdan birçok şeyi öğrenip deneyimlediğimiz ve başka projelerde de kullanabileceğimiz bir ilave know-how yarattı diyebiliriz.

Ersu Bey, yeni dönemde Türkiye’de ve dünyada yapılmamış projeler hayata geçirmeyi, ilkleri yapmayı hedefliyorsunuz. Bu iddialı söyleminizin, hedefinizin temelinde neler var?

E.H.: TEKNOROB gerçekleştirdiği birçok projesinde, proje içerisinde de belli Ar-Ge çalışmaları yapmak durumunda kalıyor. Mesela bu projede yapmış olduğumuz Ar-Ge çalışmalarından biri Türkiye’de ilk defa yapılan bir işi yapmak iken diğeri ise, palet endüstrisinde yarı mamulün her zaman aynı referans aralığında gelmemesinden kaynaklı prosesi zorlaştıran bir yönü var. Tasarladığımız özel gripper yapısıyla, belli tolerans farklarını elimine ederek daha esnek bir hat gerçekleştirebildik. Müşterimiz projeden ilk bahsettiğinde, göz önünde bulundurmadığımız bir detaydı. Projenin ilerleyen aşamalarında fark ettik. Çünkü farklı farklı kalınlıkta parçalar geliyordu ve buna çözüm üretmek amacıyla Ar-Ge ekibimiz bir çalışma yaptı. Bu sayede de esnek bir gripper tasarlayarak projeye adapte etmiş olduk. İnanıyorum ki bu tür çalışmaları Türkiye’de geliştirdikçe, dünyadan da bu çalışmalara olan talep artacaktır. Örneğin bizim birkaç yıl önce Bursa’da bir sünger fabrikasında gerçekleştirdiğimiz continuous bir üretim mantığına sahip “Robotik Poliüretan Sünger Kalıp Hattı” bu yıl içerisinde üç farklı ülkeden talep aldı. Ben palet çakma ve diğer çalışmaların da bu şekilde yayılarak gerek Türkiye’den gerekse dünyanın farklı ülkelerinden talep alacağını düşünüyorum.