Robo Otomasyon, müşterilerinden gelen talepler ve pazardaki açığı görerek Otomatik Yönlendirmeli Araçlar ya da Otomatik Güdümlü Araçlar olarak adlandırılan AGV pazarına hızlı bir giriş yaptı.

Halihazırda iki modeli kullanıcılarının beğenisine sunduklarını belirten Robo Otomasyon Kurucu Ortağı Fatih Urhan, günümüz koşullarında AGV’lerin gerek maliyet gerekse iş gücü ve iş güvenliği açısından önemli avantajlar sağladığını vurguluyor.

Farklı modeller için Ar-Ge çalışmalarına devam ettikleri kaydeden Urhan, üretim hatlarını robotlar, AS/RS’ler ve AGV’ler ile destekleyerek tamamen otomatize, kendi kendine üretim yapan sistemler ortaya koymayı hedeflediklerini söylüyor.

Fatih Bey, ROBO olarak neden AGV geliştirme ve pazara sunma ihtiyacı duydunuz? Sizi buna yönelten nedenler nelerdir?

AGV’ler, AS/RS’ler aslında üretim hatlarının destekleyici unsurları. Biz üretim hattını kuruyoruz, fakat kurduğumuz üretim hattına parça besleyen, fabrika içerisinde hareket halinde olan birçok tow truck (çekici) var. Tedarikçilerden gelen, preslerin bastığı vb. malzemelerin depolandığı devasa alanlar var. Bu manuel parça taşıma operasyonlarının bir şekilde otomasyonlu hale getirilmesi gerekiyor. Artık eski sistemlerle bu taşıma işlemlerinin sürdürülebilirliği kalmamış durumda. Örneğin, bir müşterimizde üretim planlamada tek vardiyada 17 adet tow truck eş zamanlı olarak hat kenarına ürün taşıyor. Bu da 3 vardiyada toplam 51 tow truck operatörünün sürekli hareket halinde olması anlamına geliyor. Halbuki bunlar günümüzde artık tamamen otonom bir şekilde yapılabilecek, işletilebilecek süreçler. Hem işgücü hem de iş güvenliği anlamında büyük avantajlar sağlıyor. Her anlamda otonom bir sistem manuel çalışan bir sisteme göre çok daha avantajlı. Maliyetleri büyük ölçüde etkiliyor, 2 yılda kendini amorti eden sistemler ortaya çıkıyor. Mevcut kurların etkisiyle Türkiye şartlarında bu süre biraz daha uzun, ancak Avrupa’da ya da işçiliğin yüksek olduğu ülkelerde çok daha fizibıl oluyor. Dolayısıyla gündemde taşıma işlemlerini otomatikleştirme var. Üretim hatlarının robotlaştırılmasının yanında otomatik parça taşıma ve besleme konuları da son zamanlarda gündeme gelmeye başladı. Bu nedenle de bu noktada açık bir alan var. Biz de firma olarak, bu açığı gördük ve gerek Ar-Ge gerekse yatırım açısından buraya kanalize olan bir ekibimiz oluştu. Şirket olarak artık, robotik üretim hattı yaparken konveyörün, fikstürün, robotun yanı sıra intralojistik noktasında da taşıma uygulamalarıyla nasıl çözümlerimizi buraya entegre edebiliriz diye düşünmeye ve bu kapsamda projeler geliştirmeye başladık. Ya müşterimizi direkt ona yönlendiriyoruz ya da gelen talepler doğrultusunda projelerimizi gerçekleştiriyoruz. Müşterilerimiz bu sistemlerin sahada uzun yıllar sorunsuz çalışabileceklerinden emin olmak istiyorlar. Projeler geliştirdikçe, yaygınlaştırdıkça müşterilerimizin avantaj sağlayacağını, emniyet/güvenlik anlamında risk oluşturmadığını görmeleri, bu tür sistemleri daha fazla sunmaya imkan veriyor.

Ürününüzün, Ar-Ge süreciyle ilgili bilgi verebilir misiniz?

Ar-Ge çalışması yaklaşık 1 yıl sürdü. Bildiğiniz üzere, Ar-Ge Merkezi olduğumuz için halihazırda bu konuyla ilgili çalışan bir ekibimiz var. Ayrıca Ar-Ge’sine devam ettiğimiz başka AGV modellerimiz de var. Örneğin Ford Otosan’da çekici tipi, Paşabahçe’de konveyörlü tip AGV’lerimiz çalışıyor. Bunun haricinde farklı haritalandırma yöntemleriyle çalışan versiyonlar üzerinde de çalışıyoruz. Bu konuda haritalandırmayla ilgili çalışan alan tarayıcısı ve motordan oluşan paket çözümler sunan Siemens, Sick gibi firmalar var. Ayrıca AGV’nin en önemli bileşenlerinden biri olan batarya konusunda Anko Enerji ile iş birliğimiz bulunuyor. Gerek tedarikçilerimiz gerekse biz daha fazla bir şeyler katmak adına çalışmalar gerçekleştiriyoruz. İyileştirmelerimiz sürekli devam ediyor, her yeni versiyonda üzerine yeni teknolojiler katarak ilerliyoruz.

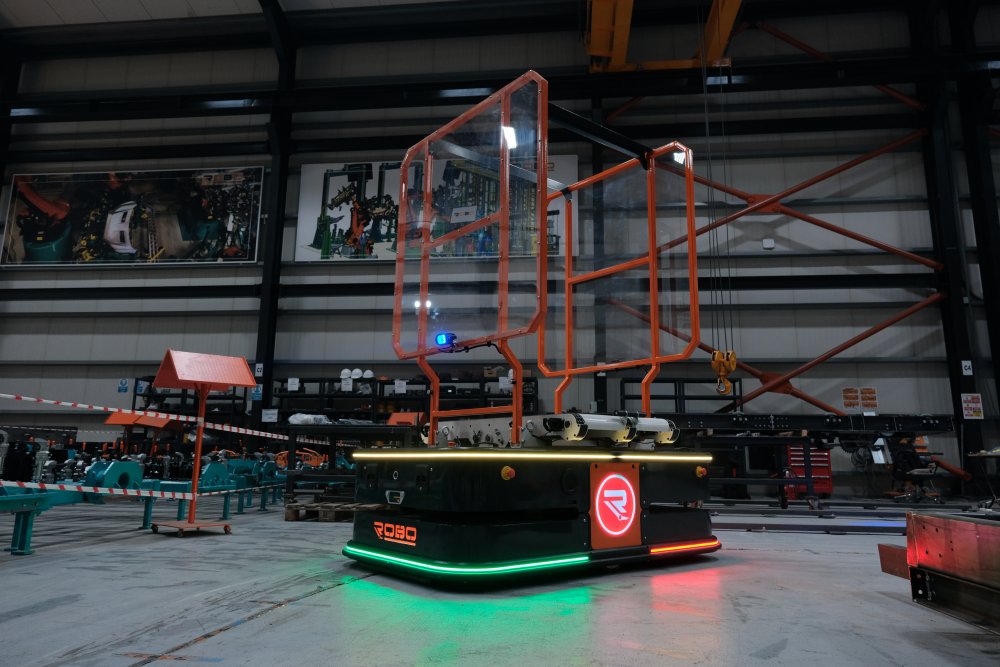

Halihazırda hangi modellerinizi müşterilerinize sunuyorsunuz?

Şu anda çekici tip ve üzerinde konveyör olup da paleti üzerine alıp götüren olmak üzere iki modelimiz mevcut. Bunların yanı sıra bir de Ar-Ge’sine devam ettiğimiz decking yapan AGV’miz var. Örneğin montaj hattındaki hanger’lar ile birlikte ilerleyen aracın altına yanaşıp senkron olarak bataryasını decking yapabiliyor. Burada senkronizasyon, hassasiyet öne çıkıyor ve farklı teknolojiler bulunuyor.

Aracınızın ağırlık taşıma, takip sistemi ve şarj konusunda kullanıcılarına sunduğu özellikler nelerdir?

Ağırlık taşımada herhangi bir sınırımız yok. Müşterinin talebi doğrultusunda konstrüksiyonu gerçekleştirebiliyoruz. 5 tonluk bir ekipman ihtiyacı olduğunda da, motor gücü ve mekanik konstrüksiyonu ile 5 tona dayanıklı olacak şekilde tasarlayabiliyoruz. Takip sistemi ya da haritalandırma ile ilgili birtakım farklı teknolojiler var. Lazer navigasyon, alan tarayıcıyla yapılan doğal navigasyon, manyetik şerit takip ya da bant çekilip bandın takip edildiği sistemler bulunuyor. Bu da müşterinin sahasına, ihtiyacına göre değişkenlik gösteriyor. Mesela bazı üretim sahalarına forklift hareketinin yoğun ya da zeminin bozuk olması nedeniyle bant yapıştıramazsınız. Bu noktada, müşteri sahasının şartları göz önüne alınması ya da projelendirme esnasında dikkat edilmesi gerekiyor. AGV’ler ya da AS/RS’ler, bizim için raf ürününden ziyade, müşterimizin sahasına göre tasarladığımız özel tasarım ekipmanlar. Raf ürününe kıyasla biz müşterimizin sahadaki şartlarını dikkate alarak farklı tasarımlar geliştirebiliyoruz. Ayrıca lityum aküler, kurşun-asit akülere göre hem fiyat hem de emniyet açısından avantajlar içeriyor. Tow truck’ların akülerinin şarj etme prosesi oldukça riskli ve orada operatör çalışmak mecburiyetinde kalıyor. Lityum batarya kullanıldığında ise şarj esnasında oluşan riskler minimize edildiği gibi aynı zamanda bataryaların şarj edilmek için araçtan sökülmesine de gerek kalmıyor. Artık “opportunity charge” olarak adlandırılan, AGV boş olduğu zamanlarda güzergahındaki bir istasyona yanaşıp orada kendini şarj edebilen şarj istasyonları oluşturabiliyoruz. 10 adet AGV’nin hareket halinde olduğu bir lokasyonda, eğer hepsinin bir saat şarj olması gerekiyorsa, bu işlemi sırayla gerçekleştiriyorlar ve böylece sürekli bir döngü oluşturmuş oluyorlar. Bu da şarj sorununu ortadan kaldırıyor ve ek iş gücüne ihtiyaç kalmamış oluyor. Ortalama 15 kişinin yönettiği bir yapıyı artık sadece 1 kişi yönetebilir hale geliyor. Onun da kontrol merkezinde AGV’lerin durumlarını kontrol etmesi yeterli oluyor. Bu da ciddi anlamda maliyet avantajı sağlıyor ve fabrika içi lojistikte trafiği rahatlatıyor. 15 farklı tow truck operatörünün çalıştığı bir yapıda düzeni sağlamak zor ama otonom araçlarla cycle time’ları hattın kenarına ne sıklıkla parça götürüp getirmek gerektiğini simüle edebiliyorsunuz ve bu doğrultuda sistem çalışıyor. Türkiye’de otomotiv sektöründe Hyundai, Tofaş, Renault gibi ciddi anlamda yatırım yapmış, fabrika içinde otonom araç trafiğini düzene oturtmuş firmalar var ve bunu daha üst düzeye taşıyorlar, daha da çeşitlendiriyorlar. Henüz yatırım yapmayan, gelecekte yatırım planlayan firmalarda da, kendi sahalarına adapte etme noktasında bazı handikaplar yaşayabiliyor. Ancak bir üretim tesisinde çalıştıklarını gördüklerinde, kendi sistemlerine de uyarlanabileceğini fark ediyorlar. Ardından da zaten hızlı bir şekilde taleplerde artış oluyor.

Araçlarınız, kullanıcıların güvenlik standartlarını karşılamadaki taleplerine nasıl cevap veriyor?

Donanımlarımızda en üst seviye safety standartlarına uygun ekipmanlar kullanıyoruz. Kendi içerisinde arızalandığı takdirde, sistemin çalışmasına izin vermeyen bir yapısı var. Tow truck kullanan operatörün dikkat seviyesinde sorunlar yaşanırken, bu sistemler çalıştığı sürece 24 saat boyunca aynı zindelik ve dikkat seviyesinde etrafını sürekli tarayan sistemler ve eğer sistem doğru tasarlanmışsa herhangi bir risk barındırmıyor. Otomotiv gibi bazı sektörlerde ağır yüklerden dolayı devrilme, bir kişinin altında kalması gibi ciddi riskler var ve kaza olma ihtimali yüksek. Zaten önünde engel varsa, güvenli bir şekilde durup engelin kalmasını bekliyor ya da haber veriyor ardından hareketine devam ediyor.

Günümüzde üretim sahasından gelen raporlamanın önemi ortada. Kullanıcıya nasıl bir raporlama sunuyor?

Sistem tamamen otonom çalıştığı için raporlama noktasında da manuel sistemlere göre istasyon bilgilerinden, batarya durumuna kadar detaylı bir rapor sunuyor. Sahadan sensörlerden gelen tüm veriler veritabanında saklanabiliyor, grafik haline getirilebiliyor. Hattın operatörü ya da yöneticisi uzaktan erişim ile bilgisayar ortamından anlık olarak durumu kontrol edebiliyor, raporlara ulaşabiliyor. Baştan kurguladığınız tüm raporlama sistemi sürekli olarak raporlayarak devam etmiş oluyor. Sonuç olarak birbirleriyle ve merkezi server ile haberleşebiliyorlar, batarya da aracın kendisiyle haberleşiyor. Şarj istasyonları da, PLC ile çalışan kendi içinde HMI ekranı olan anlık pilin durumunu, pilin kaç kez, hangi aralıkta şarj edildiği gibi bilgileri veritabanında depolayan sistemler olarak karşımıza çıkıyor.

Endüstri 4.0 odağında gelen talepleri değerlendirebilir misiniz?

AGV ve AS/RS’ler bu anlamda büyük bir potansiyele sahip. Müşterilerimiz de farkında, biz de bunu gözlemliyoruz. Fuarlar yapılamadığı için sahada gözlemlemek kolay olmuyor ama gelen taleplerden, bilgi alma isteklerinden anlıyoruz. Dolayısıyla pazarda böyle bir ihtiyaç var. Açıkçası pazardaki en büyük ihtiyaçlardan biri olduğunu söyleyebiliriz. Ayrıca Covid-19 ile birlikte talebin daha da arttığını gözlemliyoruz. Daha az kişiyle daha çok otomasyonlu sistemler, üreticiler için çok daha cazip duruma geldi. Bu durumda güvenlik, maliyet azaltma, iş gücünden kazanma gibi avantajlarının yanında bir de salgının yayılmasını minimize etme noktasında büyük avantajlar sağlıyor.

Bu kapsamda ürünlerinizin ihracatı konusundaki hedefleriniz nelerdir?

Ar-Ge’sini yaptık, şu anda bazı müşterilerimizde kesintisiz çalışan versiyonları var. Bu sayı arttıkça, artık bunu standart bir ürün haline getirip yurt dışına sunmayı hedefliyoruz. Bunu daha da hızlandırabilirdik ama pandemi sekteye uğrattı. Fakat pandemiden sonra hızlı bir artışla yurt dışından da ciddi bir talep göreceğini öngörüyoruz.

Bu anlamda nihai hedefinizi öğrenebilir miyiz?

Bizim esas amacımız, tedarikçilerden gelen parçaların otomatik depolandığı, depolardan otomatik olarak alınarak üretim bantlarının beslendiği sistemler oluşturmak. Bu sistemleri kurgulamak için AGV ve AS/RS konularına yoğunlaşmış durumdayız. Kasaların AS/RS’den alınıp AGV’lerle hat kenarının beslenmesine yönelik Ar-Ge çalışmalarımız devam ediyor. Dolayısıyla bu kısmı otomatize edebilirsek, hat kenarına gelen ürünleri de robotlarla hattın içerisinde beslediğimiz zaman artık tam otomasyonlu, kendi kendine üretim yapan ve minimum iş gücüyle çalışan sistemler ortaya koymuş olacağız.