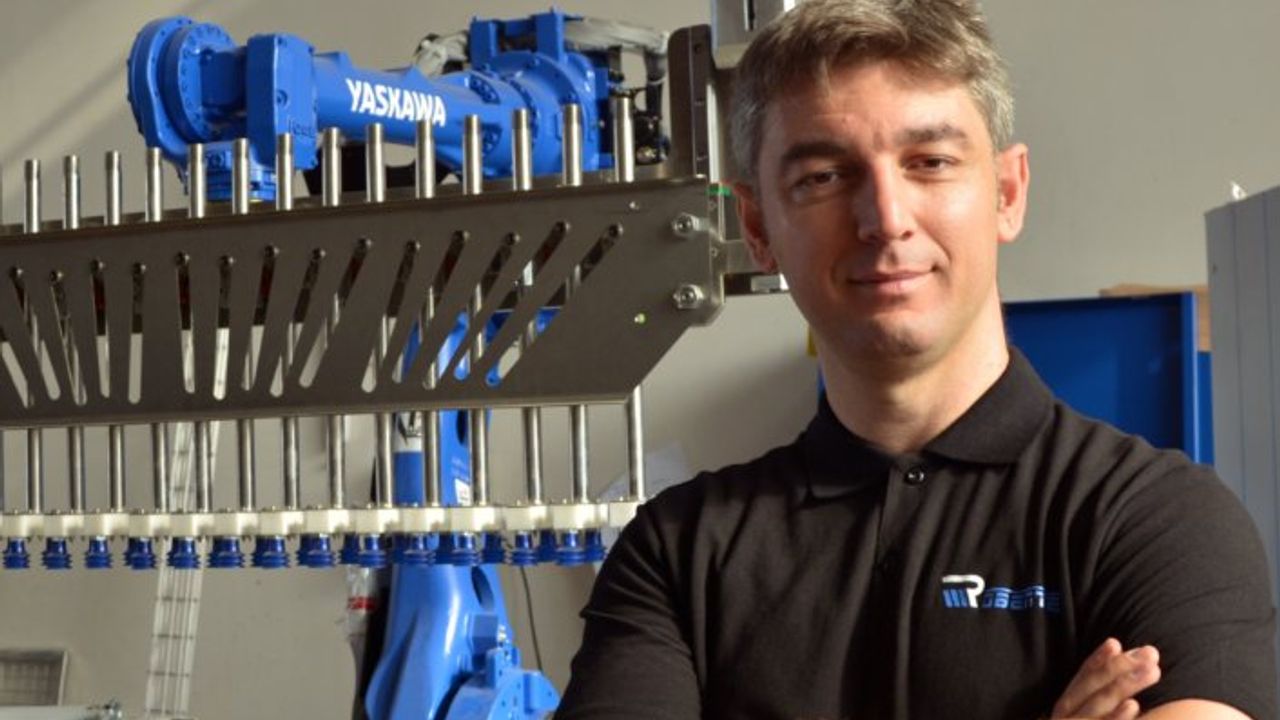

RobenteX’in gıda sektöründe faaliyet gösteren global dondurma üreticisi için Finlandiya fabrikasında gerçekleştirdiği üç farklı projeye ilişkin bilgiler veren RobenteX Satış Müdürü İlhan Er, proje ürünlerinin ilk ambalaj makinası çıkışından, kutulama sürecine kadar devam ettiğini ifade ediyor.

Er, toplam dört robottan oluşan projedeki kazanımları ise şöyle özetliyor: ”Kutu dolum hatlarındaki hücre başına dört personel ihtiyacı, tam otomasyona geçildikten sonra kalmadı ve işgücünden tasarruf edildi. Ayrıca paketleme hata oranı yüzde 0,01’e indirilmekle birlikte, operatör kaynaklı hat duruşu ortadan kaldırılarak üretim birim maliyetleri düşürüldü.”

Global dondurma üreticisi olan müşterinize sunduğunuz çözüm hangi ihtiyaçtan doğdu? Sunduğunuz çözüm ile ilgili detayları paylaşabilir misiniz?

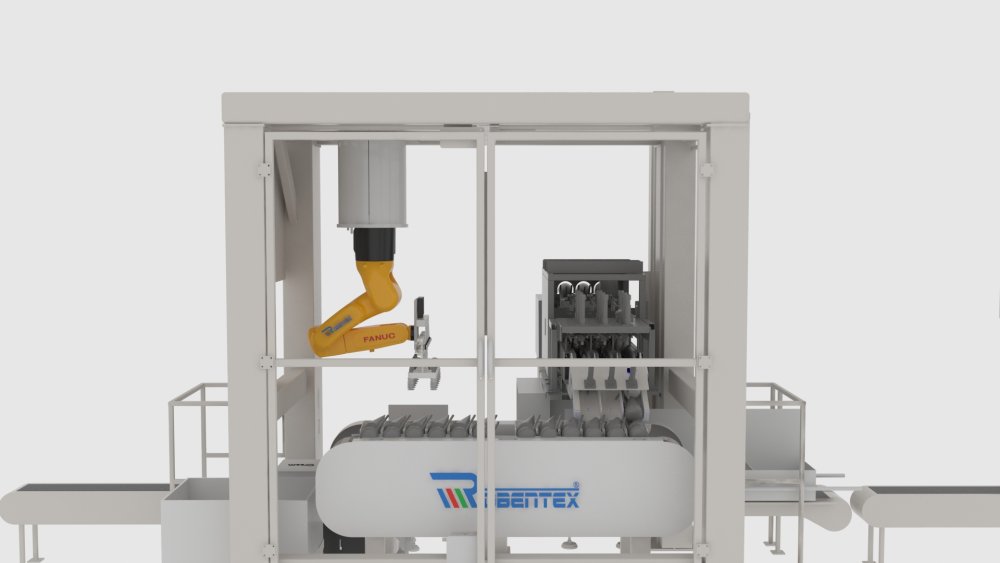

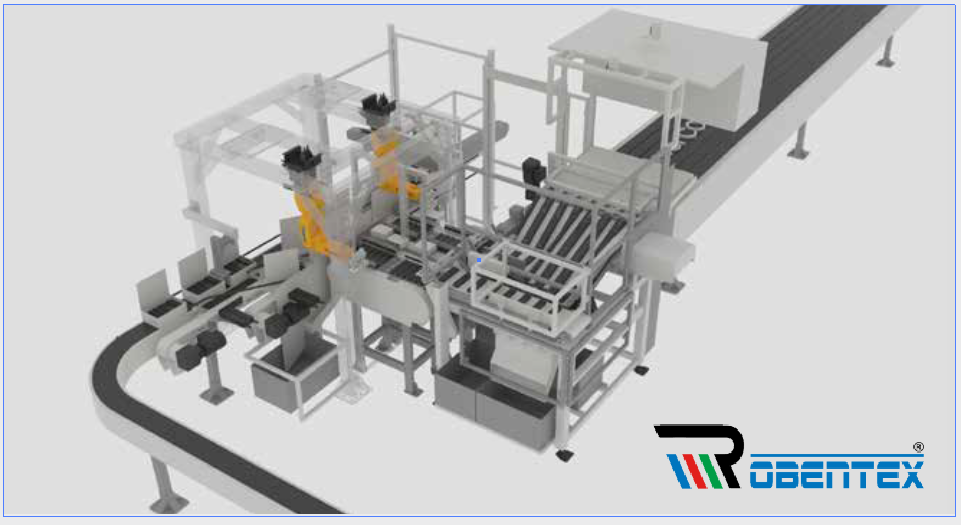

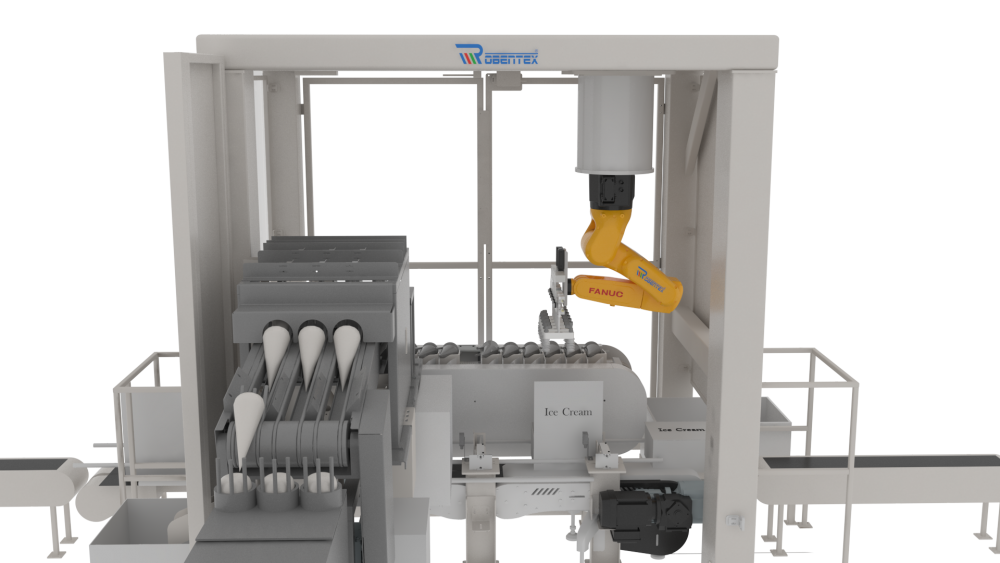

Aynı tesiste üç farklı proje gerçekleştirildi. Projelerin öncelikli ortak ihtiyacı, kalite ve buna bağlı olarak maliyetlerinin azaltılması hedeflenmekteydi. Ürünlerin ilk ambalaj makinesi çıkışından itibaren başlayan ve kutulama sürecine kadar devam eden otomasyon uygulaması yapıldı. Çubuk dondurma projemizde ilk ambalajlama makinesinden çıkan ürünler; termal kamera ile kontrolü sağlanarak boş ambalaj, açık ambalaj, sosis ambalaj (ambalajların birbirinden ayrılmaması durumu) gibi ambalaj hataların kontrolü ve sistemden tahliyesi ile başlandı. Bu aşamada ürünler termal kamera ile kontrol edilerek ret konveyör (rejection conveyor) ile sistemden tahliye edilmesini sağlandı. Proje kapsamında iki farklı tip külah dondurmasında benzer yöntem ile kalite kontrol uygulaması yapıldı. Birinci tip külah ürününde şeffaf üst kapak kontrolü ve ikinci tip külah ürününde kağıt kapağı baskı kontrolü “Görüntü İşleme” ile gerçekleştirildi. Kalite kontrolden geçen ürünler kutulama işlemi için servo kontrollü indeks konveyöre transferi sağlandı. Ürünler indeks konveyörde ürüne özel kasetlere vakum tutucu ile aktarılarak, robotların ürünleri aynı konumdan alması sağlanmıştır. Kasetlerin doluluğu sensör kullanılarak kontrol edilmektedir. Projeye tasarım ekibimiz tarafından tasarlanan tutucu da her bir ürün için bağımsız vakum grupları kullanılmıştır.

Projeniz, toplam kaç adet robottan meydana geliyor? Ne kadar sürede devreye aldınız? Projeyle birlikte ne tür bir verimlilik sağlandı?

Gerçekleştirilen projeler üç farklı lokasyonda ve farklı süreçlerde olacak şekilde iki ay tasarım ve dört ay üretim olmak üzere toplamda altı aylık bir zaman dilimi içinde tamamlandı. Üretim sürecinin sonunda toplamda dört robotun kullanıldığı hücrelerin RobenteX sahasındaki ön kabul testleri yapılmıştır. Hücrelerin saha kurulumları 30 günde tamamlanmıştır. Kutu dolum hatlarındaki hücre başına dört personel ihtiyacı, tam otomasyona geçildikten sonra kalmamıştır. Ayrıca paketleme hata oranı yüzde 0,01’e indirilmekle birlikte operatör kaynaklı hat duruşu ortadan kaldırılarak üretim birim maliyetleri düşürüldü.

Projenin ardından firmadan ne tür geri bildirimler aldınız?

Hat sonu paketleme uygulaması, firmanın üretim hızını yavaşlatan dar boğaz olmaktan çıktığı için önceki ve sonraki iş istasyonlarında otomasyon ve iyileştirme çalışmaları ihtiyacı doğdu. Bunun sonucunda kurulumunu yaptığımız hücreler firmada yeni iyileştirme çalışmalarına yol açtı. Ayrıca hattımızda kullandığımız kalite kontrol amaçlı Görüntü işlemenin sağladığı avantajlardan kaynaklı müşteri memnuniyeti arttırılarak kalite kontrol maliyetleri düşürüldü.

Projenin ardından firmaya desteğiniz devam ediyor mu?

Projelerin otomasyonları “Uzak Erişim” sağlanabilecek alt yapı tasarlanarak seri üretim koşullarında talep edilen iyileştirmeler ile birlikte arıza onarımı da hızlı bir şekilde gerçekleştirilebiliyor.

Müşterimizin farklı ülkelerdeki tesislerinde, benzer proje çözüm çalışmalarımız da devam etmektedir. Bu anlamda müşterimizin hat sonu kutulama sürecinde GLOBAL çözüm ortağıyız.

Süreçte robot ve diğer ekipman tedarikçilerinin verdiği destekten bahsedebilir misiniz? Robot ve diğer ekipman tedarikçileriyle iş ortaklığınız ile ilgili bilgi verebilir misiniz?

Projede kullanılan tüm ekipmanlar (konveyör sistemleri, servo motor, pnömatik) global üreticilerden tedarik edilmiştir. Ekipman tercihlerinin global markalardan yapılması, model seçimi ve saha uygulama gibi teknik konularda kendi sahamızda ve müşteri saha kurulumunda hızlı aksiyonlar alınmasına katkı sağladı. RobenteX olarak tedarikçilerimizi her zaman iş ortağı olarak görmekteyiz. Bundan dolayı tüm iş geliştirme aşamalarında tedarikçilerimizle iletişim ve bilgi paylaşımında bulunuyoruz. Mühendislik yetkinliğimiz ile konsept tasarımdan başlayarak tüm proje aşamalarında proje ihtiyaçlarını doğru bir şekilde tespit ederek, iş ortaklarımız ile kontrolünü sağlamaktayız.