Tank inertizasyonu bir diğer adıyla battaniyeleme işlemi; tanklarda yer alan ve havayla (oksijenle) patlama riski oluşturabilecek ya da bozunmaya uğrayacak malzemelerin korunması amacıyla tanka yeterli miktarda inert (reaktif olmayan) bir gazın gönderilmesi işlemine denmektedir. Bu sayede inert gaz, hava ile yer değiştirir ve tank içerisindeki malzemenin oksijenle teması önlenir.

Battaniyede kullanılan en yaygın gaz azottur. Azot, inert özelliklerinin yanı sıra bulunabilirliği ve nispeten düşük maliyeti nedeniyle yaygın olarak kullanılmaktadır. Tank battaniyesi, yemeklik yağlar, uçucu yanıcı ürünler ve arıtılmış su dahil olmak üzere çeşitli ürünler için kullanılır.

YİYECEK İÇECEK ENDÜSTRİSİNDE TANK İNERTİZASYONU

Gıda ürünleri için inert bir örtücü gazın kullanılması, ürünün içinde ve çevresinde oksijen seviyelerinin düşük tutulmasına yardımcı olur. Ürünü çevreleyen düşük oksijen seviyeleri, oluşabilecek oksidasyon miktarını azaltmaya yardımcı olur ve raf ömrünü uzatır. Yemeklik yağlar söz konusu olduğunda, lipid oksidasyonu yağın rengini, tadını veya aromasını değiştirmesine neden olabilir. Ayrıca gıdadaki besin seviyelerini azaltır ve hatta toksik maddeler oluşturabilir. Ürünü nakliyeye (vagon veya kamyon) ve ürünü mühürlemeden önce son paketlemeye hazırlamak için tank örtüleme stratejileri de uygulanmaktadır. Yağ üreticileri ve yağ ile işlem yapan (örn. cips üreticileri) tesisler, süt tozu kullanılan tesisler, bebek maması üreticileri, maya üreticileri bu metodu uygulamaktadır.

KİMYA / PETROKİMYA / RAFİNERİ ENDÜSTRİSİNDE TANK İNERTİZASYONU

Yanıcı ürünler için uygulama düşünüldüğünde, en büyük fayda proses güvenliğidir. Yakıtlar yanmak için oksijene ihtiyaç duyduğundan, buhar boşluğundaki azaltılmış oksijen içeriği istenmeyen yanma riskini azaltır. Kimya & Petrokimya ve Rafinerilerde pek çok yanıcı gaz ve sıvının saklandığı/depolandığı tank yer almaktadır. Tankların güvenliği ve patlama riskinin önlenmesi için de inertizasyon yapılmaktadır. Benzer şekilde boya üretim tesislerinde de proses güvenliğinin sağlanması için tank battaniyeleme işlemi yapılmaktadır.

Azotla battaniyeleme (İnertizasyon) Nasıl Kontrol / Optimize Edilebilir? Patlama önleme ve korunmasına katkısı nasıl olur?

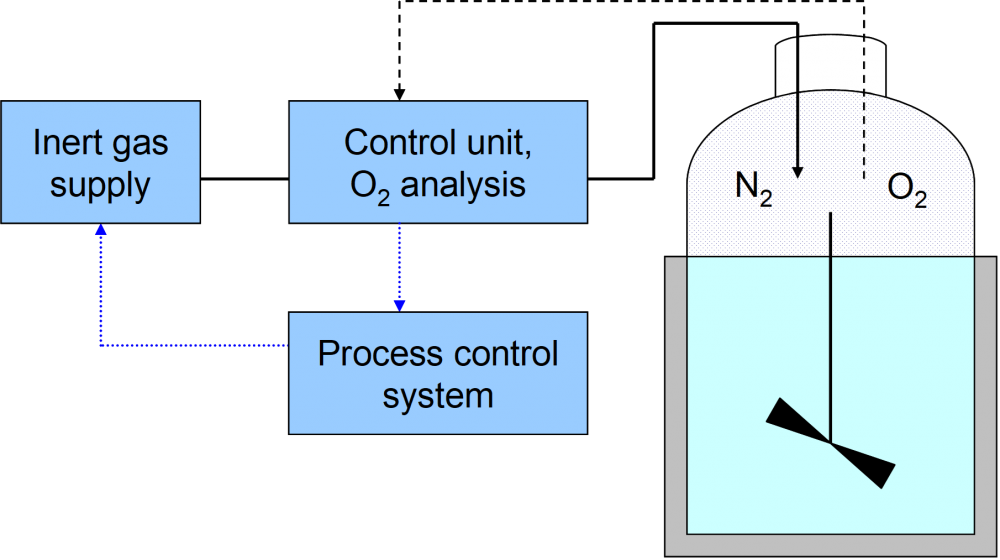

Bu sorunun en iyi yanıtı, istenmeyen gaz olan oksijeni sürekli gözlemlemek yani ölçmektir. Bu sayede azot tüketim maliyetleri yönetilebilir ve azot basan pompaların çalışma süresi azaltılabilir. Tanklarda yer alan ürünün kalitesini sağlamak ya da herhangi bir patlamayı önlemek için düşük oksijen seviyelerini sağlamak, oksijen konsantrasyonunu izlemek için SICK'in çözümü TRANSIC100LP lazer oksijen analizörüdür.

TANKTA OKSİJEN ÖLÇÜMÜ NEDEN ÖNEMLİDİR?

İşletme maliyetlerini optimize etmek amacıyla azotun sürekli olarak değil, sadece tanktaki oksijen konsantrasyonu tesis operatörü tarafından belirlenen bir limiti aşması halinde tanka otomatik olarak gönderilmesi önemlidir.

Lazer Ölçüm Yöntemi:

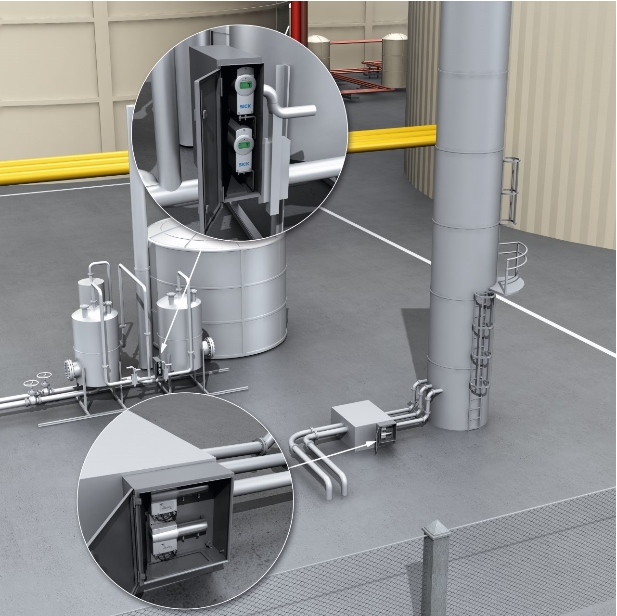

SICK yerinde ölçüm (in-situ) analizörü TRANSIC100LP ile ölçüm görevi optimum şekilde yerine getirilebilir. TRANSIC100LP'nin ölçüm tekniği, ayarlanabilir diyot lazer spektroskopisidir (TDLS). Oldukça kompakt olan analizörde optik ölçüm ile sürece yalnızca çok az parça dahil edilir. Optik ölçüm yolunu çevreleyen prob yerleştirilir. Lazer ışığı, optik kafadan bir optik cam aracılığıyla sondaya yönlendirilir ve sondanın ucundaki bir aynada yansıtılır.

Analizörün ölçüm performansı, tankta yer alan gaz karışımındaki yağ damlacıklarının varlığından ya da buhar ve aerosollerden etkilenmemelidir. Prob, optik yüzeyleri yağ damlacıklarından veya olası yoğuşmadan koruyan özel bir filtre içerir.

Oksijen konsantrasyonundaki artışı hızlı bir şekilde tespit etmek için sürekli ölçüm kesinlikle gereklidir. Genellikle ölçüm aralığı O2: 0-5 %Vol. olarak seçilmektedir. Sıcaklıklar ise ortam sıcaklığı ya da tank içerisindeki gaz/sıvıya bağlı olarak 60°C’lere ulaşabilmektedir.

TRANSIC100LP, sağlam tasarımı sayesinde çok fazla bakım gerektirmeden yıllarca bu uygulamada kullanılabilir.

Uygulamaya Özel Avantajlar

-TRANSIC100LP ile oksijen konsantrasyonunun güvenilir, kesin ve sürekli ölçümü, O2 seviyelerinin düşük kalmasını ve tanka sadece gerektiğinde azot basılmasına olanak sağlar.

-Uzun süreli stabilitesi sayesinde yılda bir kez kalibrasyon yeterli.

-In-situ (yerinde ölçüm) teknolojisi ile hızlı yanıt süresi.

-Küçük, kompakt yapısı ile farklı boyutlardaki tanklar için kolay uygulama ve montaj.