18 aylık bir sürecin sonunda alınan SIL 3 belgesi ile artık TORK ürünleri de seveso kapsamına giren tesislerde kullanılabiliyor. SIL’in sadece tek bir ürünün değil komple sistemin hata yapma olasılığının elde edilmesini sağlayan bir yapı olduğunu ifade eden SMS-Tork Marka Yöneticisi Ömer Kaya, 4 aylık test aşamasında denetleyici kurumun vermiş olduğu senaryoya göre ürünlerin -40 derece ile +90 derece arasında değişen sıcaklıklarda çalıştırıldığını söylüyor.

Pnömatik aktüatör ürün grupları için SIL 3 belgesini edindikten sonra faaliyetlerini kimya, petrokimya, boya sektörlerine yoğunlaştırdıklarını belirten Ömer Kaya ile SIL3 belgeli ürünlerin teknik özelliklerini ve SMS Tork’un yeni yıl için hedeflerini konuştuk.

Sistem ve çözümlerinizi tanıyabilir miyiz?

SMS Tork firması olarak pnömatik aktüatör, solenoid vana, patlaç vana, pistonlu vana ve elektrikli aktüator imalatı yapıyoruz.1985 yılında kurulan firmamız 33 yıldır proses otomasyonu alanında kendi ürettiği ürünler ile hizmet veriyor. Dünya’da 87 ülkeye ihracat yapıyoruz. Toplam ciromuzun %40’ını ihracat oluşturuyor. 2017 yılı içinde Varnasan firmasını bünyemize kattık. Bu birliktelikle küresel vana imalatına da giriş yapmış olduk. DN200 ölçüsüne kadar soft seat dediğimiz teflon yataklı vana grubunda paslanmaz çelik, karbon çelik, pik ve sfero döküm malzemeler ile vana üretimi yapıyoruz. Bu sayede müşterilerimize hem aktüatör hem de vana alanında komple çözümler sunuyoruz

SMS Tork firması olarak pnömatik aktüatör, solenoid vana, patlaç vana, pistonlu vana ve elektrikli aktüator imalatı yapıyoruz.1985 yılında kurulan firmamız 33 yıldır proses otomasyonu alanında kendi ürettiği ürünler ile hizmet veriyor. Dünya’da 87 ülkeye ihracat yapıyoruz. Toplam ciromuzun %40’ını ihracat oluşturuyor. 2017 yılı içinde Varnasan firmasını bünyemize kattık. Bu birliktelikle küresel vana imalatına da giriş yapmış olduk. DN200 ölçüsüne kadar soft seat dediğimiz teflon yataklı vana grubunda paslanmaz çelik, karbon çelik, pik ve sfero döküm malzemeler ile vana üretimi yapıyoruz. Bu sayede müşterilerimize hem aktüatör hem de vana alanında komple çözümler sunuyoruz

Yakın dönemde takip ettiğiniz sektörler ve projeler nelerdir?

Pnömatik aktüatörlerimizi SIL 3 belgemizi aldıktan sonra ağırlığımızı kimya, petrokimya, boya sektörlerine verdik. Bunun yanında gıda, arıtma, demir çelik, çimento, şeker fabrikaları düzenli çalıştığımız sektörler.

Ürünlerinizin SIL belgesi için nasıl bir süreç izlediniz? Bu size neler sağladı, bu ürün gruplarınız hangi ortamlarda kullanıcılara neler sağlıyor?

SIL 3 belgesini 18 aylık bir sürecin sonunda aldık. Bunun 4 ayı testler ile geçti. Denetleyici kurumun vermiş olduğu senaryolara göre -40 derece ile +90 derece arasında değişen sıcaklık aralığında ürünler denetleyici kurumun verdiği senaryoya göre çalıştı. Bu testlerin sonunca pnömatik aktüatörlerimiz SIL3 belgesini almaya hak kazandı. Bu sayede seveso kapsamına giren tesislerde ürünlerimiz kullanılabilir hale geldi. Bu belge sayesinde pnömatik aktüatörlerimizi kullanan müşterilerimiz hata öngörüsünü bizden aldıkları bilgiler ile yapabiliyorlar. SIL sadece tek bir ürünü kapsayan yapı değil. Komple sistemin hata yapma olasılığını elde etmenizi sağlayan bir yapı. Bu nedenle risk içeren tüm komponentlerin kendi özelinde hata yapma olasılıklarını deklare etmeniz gerekiyor. Bu tarz emniyet gerektiren uygulamalarda artık TORK ürünleri de kullanılabiliyor.

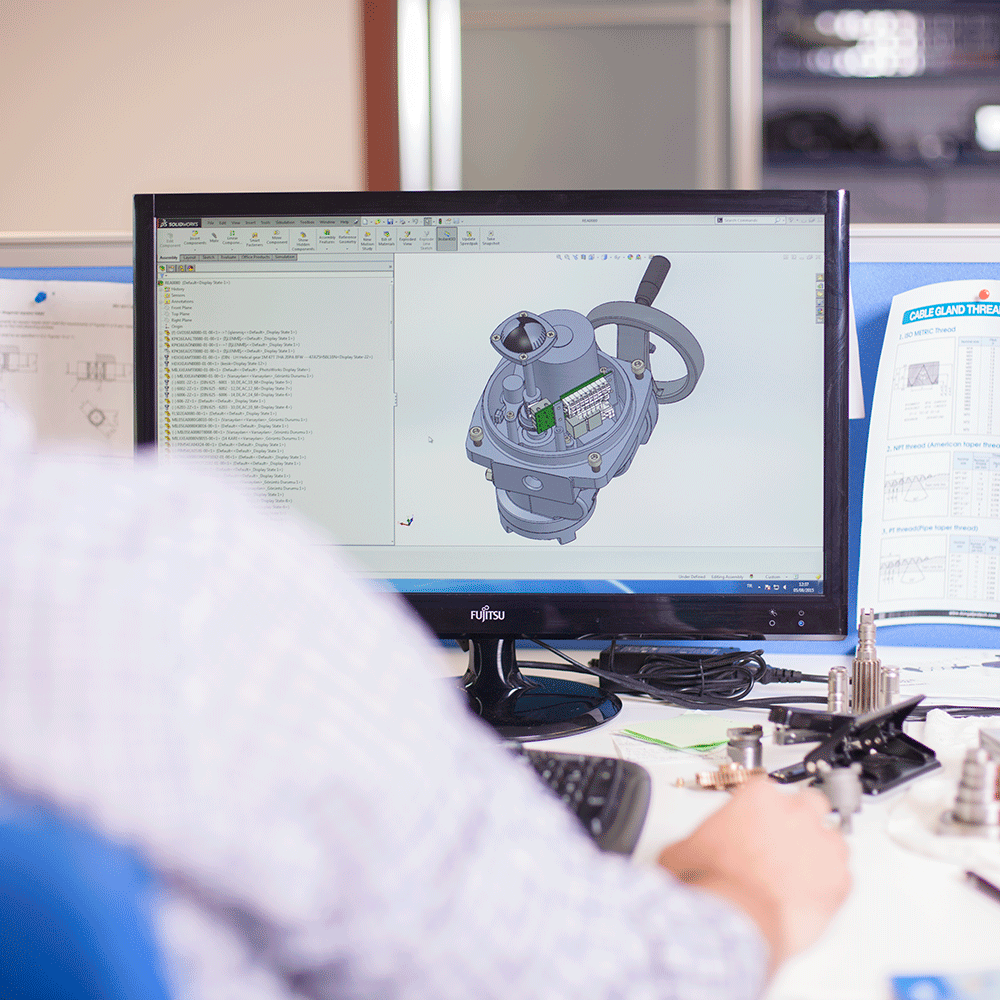

Proses çözümlerinizin ve projelerinizin tasarım çalışmalarını nasıl yürütüyorsunuz? Tasarım sürecini paylaşabilir misiniz bizlerle?

Biz ağırlık olarak müşterilerimizin prosesinde kullanacakları ürünü temin eder konumdayız. Burada en önemli konu karşı tarafı iyi dinlemek uygulama alanını, proses şartlarını çok iyi anlamak. Sahada karşılaşabilecek ekstrem koşulları öngörmek. Bunun dışında uzun yıllardır proses otomasyonu alanında hizmet verdiğimiz için akışkana göre malzeme seçimi konusunda ciddi bir bilgi birikimiz var. Fakat yeni bir konu ile karşılaştığımızda ise genellikle müşterimizin prosesine uygun denemeler yapıp, en uygun sonucu buluyoruz. Bu süreç çok önemli zira özellikle büyük yatırımlarda yüksek adetlerde aktüatörlü vana kullanıldığından tüm ürünler devreye alındıktan sonra hatalar ile karşılaşmak büyük problemleri ve maliyetleri beraberinde getiriyor. Tasarım ve ürün seçim aşaması bu nedenle çok önemli. Bu noktada çok fazla ince eleyip sık dokuyoruz. Bu sayede sistemin devreye alınmasında ortaya çıkabilecek sorunlarında büyük ölçüde önüne geçmiş oluyoruz. Bunun dışında tabiki ilk öğrenilenler basınç, sıcaklık, ortam sıcaklığı, akışkan cinsi gibi standart bilgiler.

Zorlu ve tehlikeli sahalar için çözümleriniz ve hizmetleriniz nelerdir?

Solenoid vanalarımız, pnömatik ve elektrikli aktüatörlerimiz ve küresel vanalarımız için ATEX belgesi mevcut. Bunun yanı sıra bu ürünler ile birlikte kullanılan yön valfi, switch kutusu gibi cihazlarımızda da ATEX belgemiz var. Bizim ürettiğimiz ve ATEX belgesine sahip olan ürünler ZONE 1 sınıfa kadar olan uygulamalarda kullanılabiliyor. Bunu kabaca tarif edersek, tehlike gazların bulunduğu veya açığa çıkma tehlikesi olduğu ortamlar olarak anlatabiliriz. Bu işin emniyet tarafıdır. Bunun dışında bir de korozyon, yüksek açma ve kapama işleminin olması, yüksek veya düşük sıcaklık gibi meseleler var. Bunlar sahada karşılaşabilecek başlıca zorluklar. Örnek olarak korozyondan bahsetmek isterim. Bugün aktüatörler üzerine yaptığımız bazı kaplamalar ile yüksek korozif ortamlar olan deniz üstü petrol platformları, asit uygulamaları vb. konularda ciddi çözümler ürettik. Pnömatik aktüatörlerimiz, kullandığımız özel sızdırmazlık malzemeleri ve gres yağları ile -50 dereceye kadar çalışabiliyor. Bu konuda kuzey ülkeleri ve Rusya’da ciddi çalışmalarımız oldu. Özellikle pnömatik ekipmanlarda en büyük problem kullanılan havanın kalitesi. Ne yazık ki sahada iyi şartlandırılmamış hava problemi ile çok karşılaşıyoruz. Ama bunu da aldığımız birkaç önlemle bir noktaya kadar aştık. Ürün işleme kalitemize, kullandığımız sızdırmazlık malzemelerinin kalitesine, yataklama malzemeleri ve yüzey hassasiyetine çok önem veriyoruz. Ürünlerimizin üretim aşamasında proses kontrolüne, tedarik ettiğimiz sızdırmazlık vb. parçaları giriş kalite kontrolüne tabi tutup bizim teknik şartlarımıza uygun üretilmiş ise üretime alıyoruz. Ardından da ürettiğimiz tüm ürünleri sevkiyat öncesi teste tabi tutuyoruz. Kalitede en önemli konu sürekliliktir. Bunu sağlamak için çok fazla özen gösteriyoruz.

Güncel yatırımınız ne aşamadadır? Yeni fabrikanızda üretime başlandı mı? Yeni tesisinizin teknik özelliklerini üretim hatlarını ve teknoloji yatırımlarınızı tanıyabilir miyiz?

Güncel yatırımınız ne aşamadadır? Yeni fabrikanızda üretime başlandı mı? Yeni tesisinizin teknik özelliklerini üretim hatlarını ve teknoloji yatırımlarınızı tanıyabilir miyiz?

Kısmet olursa 2019 yılı ortasına kadar taşınmayı hedefliyoruz. Üretim sürecinin yalın üretim mantığına sahip olması için çalışıyoruz. Bunun için bir ekip kurduk ayrıca bu konuda danışmanlık almaya başladık. 2000’li yılların ortalarında ERP sistemine geçişi sağlamıştık fakat bu konuda çok yol almak gerekiyor. Denemeler, çalışmalar ile birkaç sistemi çöpe attık. 2012 yılından beri IFS kullanıyoruz. ERP’yi gerçek anlamda yaşatmak ciddi bir emek gerektiriyor. Yeni fabrikamızı tamamen her sürecini dijital ortamda izlenebilir halde olması için çalışıyoruz.