Nokta kaynağının her zamankinden daha hızlı ve daha güvenilir hale geldiği gerçeği, İsveç'te Volvo'da kurulan müşteriye özel bir çözümle gösteriliyor.

Bu özel İsveç tarifinin malzemeleri otomasyon platformu CPX'e bağlanan Festo elektrikli kontrol teknolojisi ve görüntü sistemleridir.

Bunun anlamı, Volvo otomobil gövdeleri için sac levha parçalarının üretiminde ve tesis operatörleri için daha fazla güvenilirliktir.

Güney İsveç kenti Olofström, göller ve ormanlar arasında resim gibi bir tabiat içerisinde gizlenmiş olup Kopenhag'ın uluslararası hava trafiği merkezinden yaklaşık iki saatlik mesafededir. Burada, Stockholm, Gothenburg ve Malmö endüstri merkezlerinden uzakta Volvo grubunun en önemli karoser fabrikası bulunuyor.

Günümüzde, otomobil gövdesi parçalarıyla dolu 280 konteynırdan oluşan beş tren, her gün parçaların komple gövdeler oluşturmak üzere monte edileceği Belçika Gothenburg ve Ghent'deki Volvo montaj tesislerine gitmek üzere Olofström'ü terk eder. Bu, yılda 50 milyon komponenti bulmaktadır.

NOKTA KAYNAĞINDA YETERLİLİK

Volvo Olofström fabrikasında direnç kaynağından sorumlu tesis mühendisi Leif Winberg, “Bir Volvo'da görebileceğiniz şeylerin çoğu Olofström'den gelir,” diyor. Bunlar, kapılar ve şasilerle birlikte A, B ve C sütunları gibi yük taşıyan komponentleri, tampon takviyesini, ön taraf elemanlarını, yan darbe kirişlerini, çapraz kirişleri, tavan kemeri ve tavan rayını içerir. Tüm bu komponentler, kompakt V40'tan S60 saloons ve XC90 adlı büyük SUV'a kadar çeşitli Volvo modelleri için farklı versiyonlarda üretilmektedir.

Doğru şekilde kaynaklanmış sac levha komponentler bir aracın pasif güvenliğinde hayati bir rol oynadığından, karoser üretiminde temel unsur direnç kaynağıdır.

Kaynak işleminde, elektrotların frezelenmesinde daha yüksek verimlilik için büyük bir potansiyel bulunur. Kaynak tabancalarının elektrotları, nokta kaynakları yapmak için kullanıldıklarından körelir.

Bu yüzden yaklaşık 150 nokta kaynağından sonra frezelenmeleri gerekir. Kaynak uzmanı Winberg, “Elektrot frezeleme, kalın bir kalemi keskinleştirmekle aynı prensibe dayanır.” diyor.

MÜŞTEREK GELİŞTİRME

Winberg, “Geçtiğimiz senelerde elektrot frezeleme için döngü sürelerini yarıdan fazla azaltmamızı mümkün kılan çözümler bulduk,” diyor. Festo İsveç'in önceki Otomotiv İş Geliştirme Müdürü Leif Lindahl ekliyor: “Ardık tesis operatörleri frezelemeden sonra elektrotları nokta kaynakları için doğru konuma ayarlamak amacıyla robot hücrelerine girmek zorunda kalmadıklarından, aynı zamanda güvenlik konusunda da bir kazanç söz konusu.”

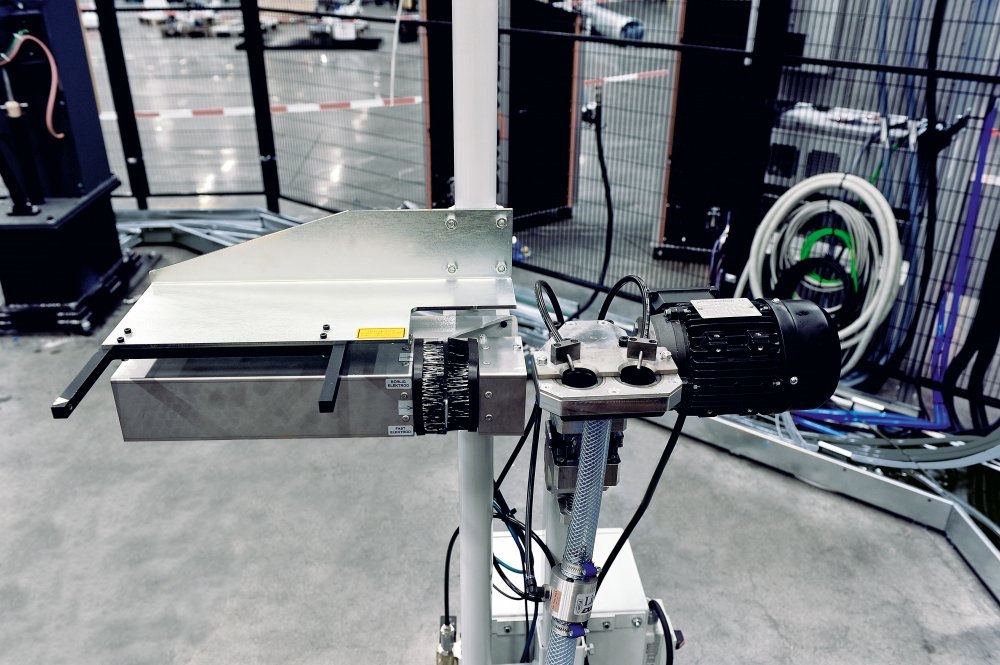

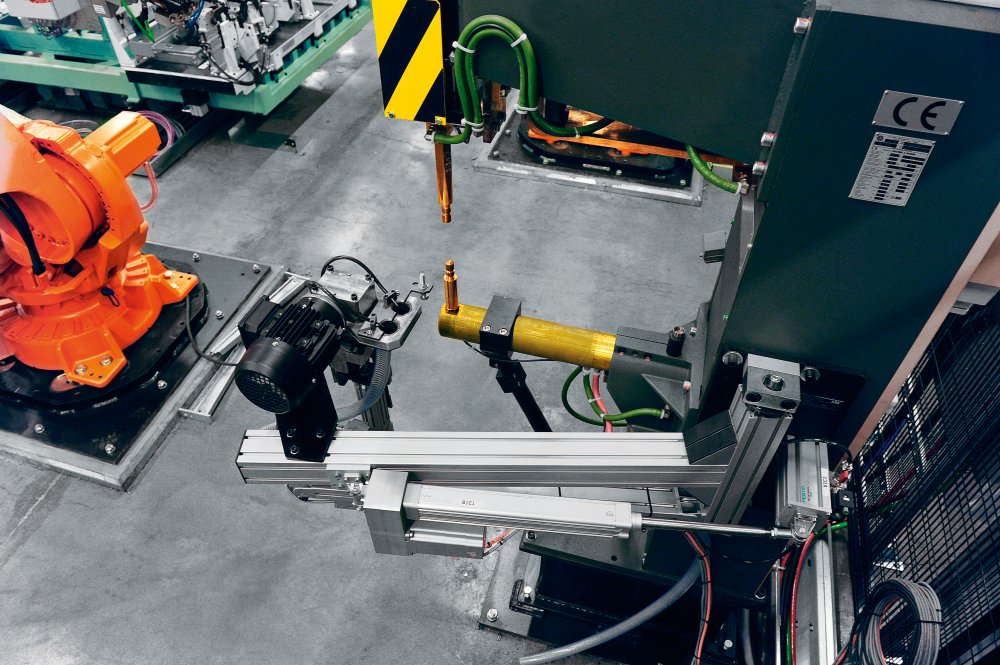

Festo, statik kaynak tabancaları için Volvo'nun ve 150 nokta kaynağı tamamlandıktan sonra uç tesviyecisi adı verilen elektrot frezeleme cihazını elektrotlara getiren ABB'nin spesifikasyonlarına tam olarak uyan özelleştirilmiş bir pivot kol geliştirdi. Bu pivot kol, DNCE Festo elektrikli silindirleri tarafından hassas şekilde konumlandırılır. Serbestçe programlanabilen konumlar sayesinde, bu elektrikli silindirler hareket açısından esnektir ve nazikçe hızlanırlar. Festo tarafından sağlanan komple montaja hazır elektrik paketi, EMMS kademe motorunu ve CMMS motor kontrolörlerini içerir. Motor kontrolörleri, CPX otomasyon platformu ile güvenli şekilde bir kontrol panosuna entegre edilir. CPX, Profinet üzerinden robot kurulumu için motor kontrolörleriyle ve ana kontrol sistemiyle haberleşir.

GÖRÜNTÜ SİSTEMİ TARAFINDAN KONTROL EDİLİYOR

Hareketli uç tesviyecileri, ABB eklemli robotlardaki kaynak tabancaları için gerekli değildir. Bu robotlar, 150 nokta kaynağından sonra kendi elektrotlarını elektrot frezeleme cihazına kendileri gönderebilir. Kaynak tabancalarının bu hareket serbestliği tamamen yeni ufuklar açıyor. İlk adımda, eklemli robot, kaynak tabancasını uç tesviyecisine getirir. Daha sonra uç tesviyecisi elektrotları frezeler. Bir sonraki adımda, robot kendi elektrotlarını Festo görüntü sistemi SBO… - Q'nin merceğinin önüne iter.

Winberg, “Sistem, elektrotları doğru şekilde konumlandırarak bir sonraki sac levha komponentlere kaynak yapmak için gereken tüm verileri robot sistemine sağlayan bir görüntü üretir. Ayrıca görüntü sistemi kolayca entegre edilebilir ve parametrelendirme yoluyla işletmeye alınması kolaydır.” diyor. Sistem sadece görüntü verisinin alınması için sensör sistemi içermez, aynı zamanda tam bir elektronik değerlendirme ünitesine ve daha yüksek seviyeli kontrolörler (PLC'ler) ile haberleşme için gereken arayüzlere (Ethernet/CAN) de sahiptir. Görüntü sisteminin kendisi, bir litrelik karton süt kutusundan daha büyük olmayan bir muhafaza içerisine yerleştirilmiştir.

DÖRTTE BİRE DÜŞÜRÜLEN DÖNGÜ SÜRELERİ

Görüntü sisteminden gelen resim, saniyenin bir kesiti kadar kısa sürede temas yüzeyinin hizası, elektrotun uzunluğu, açısı ve sac levha üzerindeki başlangıç noktası hakkında bilgi sağlar.

Görüntü sistemi bu veriyi, robotu bir sonraki nokta kaynakları için ayarlayan robot kontrolörüne gönderir.

Winberg, yeni sistem hakkında coşkuyla konuşurken: “Bu, elektrot frezeleme için döngü sürelerini 35 saniyeden sadece dokuz saniyeye düşürmemize olanak verdi. Yani, altı saniye olan bir işleme döner indeks tablasının döngü süresinin neredeyse elde edebiliyoruz.” diyor.

Olofström'de kurulmuş olan 300 kaynak robotu olduğu düşünülürse, daha kısa döngü süreleri ve dolayısıyla daha yüksek verimlilik arayışında bu, ilave bir kilometre taşı teşkil etmektedir.