Uçak ve havacılık endüstrisindeki işleme merkezleri için talaş kaldırma hızı önemli bir parametredir çünkü kanat kirişleri ve diğer yapısal parçalar gibi merkezi, devasa bileşenlerin çoğu katı malzemeden frezelenir. Örneğin 100 kg'ın üzerinde olan parçalar, 4 ton veya daha fazla ağırlığa sahip alüminyum bloklardan yapılabilir, bu da malzemenin yüzde 97,5'inin çıkarılması gerektiği anlamına gelir.

MÜŞTERİLER MAKSİMUM İŞLEME HIZI İSTİYOR

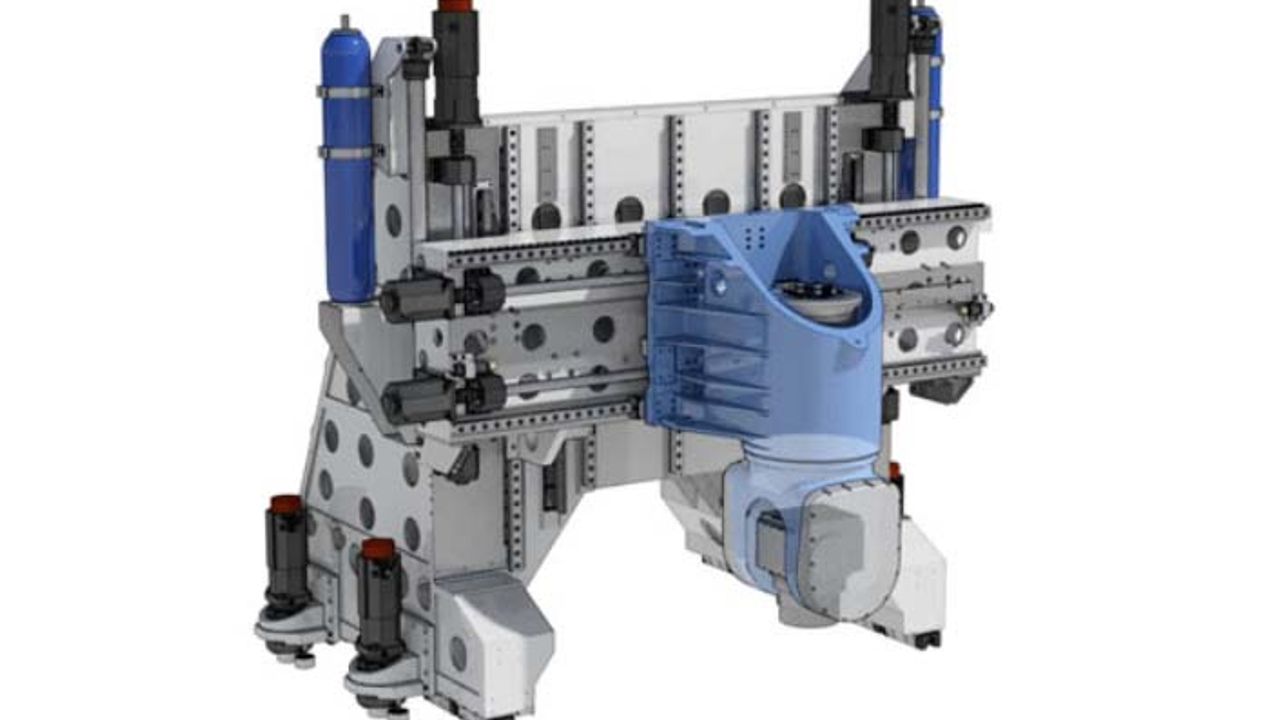

Virserum/İsveç’te bulunan Modig Machine Tool AB, alüminyum, titanyum, çelik ve kompozitler gibi malzemeler için yüksek hızlı işleme gerektiren zorlu bir alanda iyi bir konuma sahiptir. 1947 yılında şimdiki sahibi ve CEO'su David Modig'in büyükbabası tarafından kurulan şirket, Airbus, Boeing, SAAB, Sikorsky ve Volvo Aero dahil olmak üzere dünyanın dört bir yanındaki havacılık sektörü üreticileri tarafından kullanılan çok yüksek performanslı CNC makinaları geliştiriyor ve üretiyor. Tüm Modig makinaları yüksek hız ve hassasiyetleri ile tanınırken RigiMill köprülü makinası, bu konuda yeni standartlar belirlemektedir.

HASSASİYET ŞARTI OLARAK SERTLİK

Bu amaç kendi içinde bir amaç değildi ve hedef, Olimpiyat madalyası almak değildi. David Modig şöyle diyor: “Uçak endüstrisi hızla gelişiyor ve üreticiler kapasitelerini sürekli artırıyorlar, bu yüzden müşterilerimize daha da kısa işleme döngüleri olan köprü sistemleri tedarik etmeyi istedik.” Bir uçağın yapısal bileşenlerini işlemek de en yüksek seviyede hassasiyet gerektirmektedir. Bu yüzden makina eksenlerinin rijitliği, hız kadar önemlidir, belki daha da fazla. RigiMill'in mili, bu nedenle Y ve Z eksenlerinde, her durumda 0,5 mikronluk konumlandırma doğruluğu ile çift sürücüleri kullanır. İki elektrik motoru ana sistem/uydu sistem modunda çalışır. “

“SADECE EN İYİ TEDARİKÇİLER İLE ÇALIŞIYORUZ”

Eksenler için lineer kızaklar seçilirken, karar sadece kızak ünitelerinin teknik özelliklerine göre verilmemiştir. David Modig şöyle açıklıyor: “Sadece en iyi tedarikçilerle çalışıyoruz. Bu durumda, en yüksek hassasiyete sahip kızak üniteleri üreten ve yenilikçi gelişmeleri destekleme ve teşvik etme tutkusu olan saygın bir tedarikçi aradık.”

Bu kriterler göz önüne alındığında, tedarikçi seçimi NSK lehine yapılmıştır. Aslında bu sürpriz olmadı çünkü tüm önceki Modig işleme merkezlerinde NSK kızak bileşenleri kullanılmıştı. İsveçli yetkili distribütör Acumo ile iş birliği yaparak Ratingen'deki NSK uzmanları, yüksek hızlı işleme sırasında tork, hız, eksen hızlanma kuvvetleri ve mil elemanlarında üretilen sıcaklıklar gibi faktörleri dikkate alarak kılavuz ünitelerini yapılandırdılar.

YÜKSEK HIZLI İŞLEME İÇİN VİDALI MİLLER

Bu koşullar altında, somun soğutmalı HMD serisi vidalı miller en uygun çözüm olarak bulunmuştur. HMD serisi, yüksek hızda işleme uygulamalarında kullanılmak üzere özel olarak tasarlanmıştır ve dakikada 120 metreye kadar sürüş hızlarını desteklemektedir. Yeni geliştirilen bir resirkülasyon sistemi ile d x n hız değerini 160.000'e çıkarmak mümkün olmuştur.

SOMUN SOĞUTMASI HASSASLIĞI ARTIRIYOR

Lineer kılavuzu somun içinden (tam olarak ısının oluştuğu yerde) soğutmak, işleme hassasiyetini potansiyel olarak etkileyebilecek sıcaklık yükselmesini önler. Optimize soğutmalı bu kılavuzu geliştirmek için NSK, bir dizi tasarım zorluğunun üstesinden gelmiştir.

Örneğin şirketin uzmanları, somun gövdesindeki malzemenin sıkışmasına ve vidalı milin ön yükünün etkilenmesine yol açan soğutmanın neden olduğu bir sorunu çözmek zorunda kaldılar. Kapsamlı testlerden sonra NSK geliştirme mühendisleri, işlem sırasında herhangi bir zamanda ön yükleme seviyesinin soğutmadan etkilenmediği bir soğutma sistemi yarattılar.