Form Endüstri Tesisleri Sanayi A.Ş Genel Müdürü Güray Korun, son 2 sene içinde makina parkuruna; klima imalatında kullandıkları yüksek kapasiteli gaz vakum ve dolum makinalarını, indüksiyon kaynak makinalarını, CNC boru kıvırma makinalarını ve yüksek teknoloji sac işleme merkezlerini kattıklarını açıkladı.

Form Endüstri Tesisleri özelinde; Duman Tahliye, Doğal Havalandırma, Evaporatif Soğutma ve Doğal Aydınlatma alanlarında fabrikalardan, depolara, AVM’lerden atölyelere endüstriyel çözümler üretirken, yalnız endüstriyel çatı ve cephe çözümleri üretmekle kalmadıklarını kaydeden Güray Korun, aynı zamanda merkezi iklimlendirme alanında paket klimalar, su kaynaklı ısı pompaları ve fancoil üretimi de yaptıklarının altını çizdi. Form Endüstri Tesisleri Sanayi A.Ş Genel Müdürü Güray Korun kapak konumuza özel soruları yanıtladı.

Okuyucularımız için şirketinizin yapılanmasını ve yakın dönem iş gündeminizi anlatmanızı rica ediyoruz.

Form Endüstri Tesisleri olarak, Türkiye’de iklimlendirme alanında 55 yıllık tecrübesi ile sektörün lider firmalarından Form Şirketler Grubu’nun üretimden sorumlu iştiraki olup, İzmir Pancar OSB’de yer alan modern ve son teknolojiye sahip üretim tesislerimizde endüstriyel iklimlendirme, duman tahliye, doğal havalandırma, doğal aydınlatma çözümleri konusunda hizmet veriyoruz. Form Grup olarak üretim kabiliyetimiz, deneyimimiz ve uzun yıllardır gerçekleştirdiğimiz başarılı projelerle sektördeki köklü ve güvenilir firmalardan biriyiz. Grup olarak, İstanbul Maslak merkez ofisimiz olmak üzere, Ankara, Antalya, İzmir, Adana ve Bursa’daki Bölge Müdürlüklerimizle faaliyetlerimizi sürdürüyoruz.

Form Şirketler Grubu bünyesinde yer alan üç iştirakimiz ile hizmet veriyoruz. Bunlar; Form Endüstri Ürünleri, Form Endüstri Tesisleri ve 2019 yılında Japon Mitsubishi Heavy Industries anlaşma sonucunda yeni adıyla faaliyetlerine devam eden Form MHI Klima Sistemleri’dir. Bünyemizde bulunan üç firmamıza ek olarak, İsveçli Munters ile de Munters- Form firması bünyesinde üretim ve satış ortaklığımız mevcut. Tüm bu iştiraklerimiz ve ortaklıklarımızla; AVM, otel, endüstri tesisleri, lojistik depoları, hastane, okul, iş merkezi, rezidans gibi büyük hacimli binalara ve split klima ürün gamımızla bireysel müşterilere iklimlendirme alanında hizmet veriyoruz.

Form Endüstri Tesisleri özelinde ise; Duman Tahliye, Doğal Havalandırma, Evaporatif Soğutma ve Doğal Aydınlatma alanlarında fabrikalardan, depolara, AVM’lerden atölyelere endüstriyel çözümler üretiyoruz. Form Endüstri Tesisleri yalnız endüstriyel çatı ve cephe çözümleri üretmekle kalmıyor, aynı zamanda merkezi iklimlendirme alanında paket klimalar, su kaynaklı ısı pompaları ve fancoil üretimi de yapıyor. Form Endüstri Tesisleri olarak halihazırda 63 çalışanımız bulunuyor. 2017 yılından bu yıla her sene kapasitemizi ikiye katlayarak istikrarlı olarak büyüyoruz.

Markanız ülkemize alanında ne gibi ilkleri kazandırdı?

1965 yılında Ankara’da 20 m2’lik mütevazi bir proje firması olarak faaliyetlerine başlayan Form, 55 yıldır süregelen başarılı projeler ve iş ortaklıklarıyla bugün üç grup şirketi ve üretim tesislerimizle hizmetlerine devam ediyor. Türkiye genelinde baktığımızda ise iklimlendirme sektörünün oluşumu, firmamızın kurulduğu yıllarla paralellik gösteriyor. Bu sebeple Form Şirketler Grubu olarak, ülkemiz iklimlendirme sektörünün tüm aşamalarına tanıklık ettiğimizi ve bu sektörün dinamiklerini belirleyen firmalardan biri olduğumuzu söyleyebiliriz. Bu süreçte Form Grup olarak önceliğimiz daima son teknolojili, modern, çevreci ve enerji verimli ürün ve hizmetlere odaklanmak olmuştur.

Form Şirketler Grubu olarak, sektörde hizmet verdiğimiz 55 yıllık sürede birçok yeniliğe ve iş ortaklığına imza attık. 80’li yılların başlarında dünyanın en büyük paket klima üreticilerinden biri olan Amerikan Lennox markası ile yaptığımız anlaşma ile ülkemizde paket klima sektörünün oluşumuna katkı sağladık. 37 yıl önce 100 bin dolar ciro ile başlayan bu iş birliği sonucunda, bugün paket klima alanında Türkiye pazarında yüzde 50’ye yakın bir pazar payına ve binlerce cihazlık referansa sahibiz.

1993 yılında Amerikan menşeili Climate Master firması ile yaptığımız iş birliği çerçevesinde su ve toprak kaynaklı ısı pompası alanında Türkiye’deki ilk ve en önemli uygulamaları gerçekleştirdik. Toprak ve su kaynaklı ısı pompası alanında Türkiye pazarında öncü ve lider konumdayız. Uzun yıllardır devam eden başarılı iş ortaklığımızın eseri olarak, bugün sektörde hala çalışan 40 bin adeti aşkın ısı pompasıyla güçlü referanslara ve deneyime sahibiz. Bu deneyimlerimizden ve bilgi birikimimizden yola çıkarak geçtiğimiz yıl Ar-Ge’si tarafımızca gerçekleştirilen FORM WSHP yerli ısı pompası ürünümüzü geniş ürün portföyümüze dahil ettik.

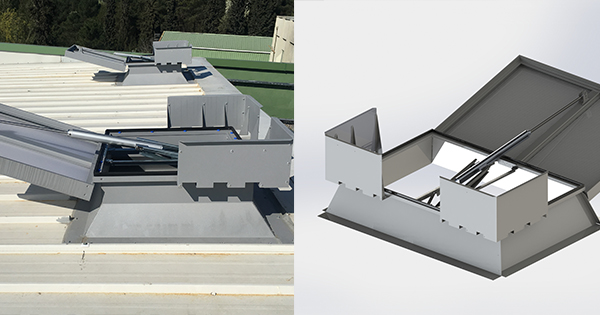

Ayrıca yine FORM Endüstri Tesisleri tarafından üretilen TROKE Duman Tahliye Kapakları, Türkiye’nin ilk yerli CE Sertifikalı duman tahliye kapağı olma özelliği taşıyor. EN12101-2 sertifikalı TROKE, endüstriyel tesisler, lojistik depolar, ticari binalar, turizm tesisleri, kültür ve spor merkezleri için yangınlara karşı güvenli, mimari açıdan da estetik çözümler sunuyor. Doğal aydınlatma konusunda 1 adet patentli ve 2 adet faydalı modelimiz bulunuyor. Ayrıca 3,000,000 m3/h kapasiteli, doğal havalandırma uygulamalarımızla cam ve çelik sanayisinde çok önemli projelere imza attık.

İş gündeminizi ve hedeflerinizi öğrenebilir miyiz?

2020 yılı 2019’da başlattığımız yeni iş ortaklıklarımız, Ar-Ge çalışmalarımız ve yerli üretimlerimiz çerçevesinde geçen yoğun ve başarılı bir sürecin devamı niteliğinde olacak. Uzun yıllardır iş ortaklığı içerisinde olduğumuz Amerikan Lennox markasıyla imzaladığımız lisans anlaşması çerçevesinde, 2019 yılında 80 kW üstü orijinal Lennox markalı paket klimaların üretimini İzmir Pancar OSB’de gerçekleştirmiştik. 2020 yılının Mart ayından itibaren ise Paket Klimalarda 20- 250 kW arasındaki tüm kapasitelerin üretimini İzmir fabrikamızda gerçekleştiriyoruz. Böylece 2020 yılının ilk hedeflerinden biri olan paket klimalarda tüm ürün gamını tamamlamış olduk.

Buna ek olarak yine 2019 yılında Ar-Ge’sini tamamlayarak 11,15 ve 22 kW’lık 3 modelinin üretimine başlamış olduğumuz yüzde 100 yerli FORM su kaynaklı ısı pompalarının üretiminde de kapasite artırımına gittik. Isı pompalarında ürün yelpazemizi genişletmek üzere koyduğumuz bu hedefi Nisan 2020 içinde gerçekleştirerek 3, 6 ve 18 kW’lık 3 kapasiteyi daha piyasaya sürerek gerçekleştireceğiz. Böylece profesyonellere 6 farklı kapasite sunabiliyor olacağız.

2018’den beri üretmekte olduğumuz FORM fancoil ürün gamımızı da 2020 yılında yenileyerek Mayıs ayından itibaren hem tasarım hem de kapasite olarak daha kompakt bir yapıda profesyonellerle buluşturacağız.

Mitsubishi Heavy Industries ile ortak firmamız Form MHI Klima Sistemleri firmamız 2020 yılında 2019 ‘da başladığı kanal yapılanmasına hız verecek. Form MHI’nın hedefi üç sene içerisinde bayi sayımızı 100’e çıkartmak ve üst segment split klima alanında lider olmak.

2019 yılında anlaşma imzaladığımız yeni ortaklıklarımızdan biri de Cvsair oldu. Kurumsal firmalara havalandırma çözümleri sunan Cvsair ile yapılan anlaşma kapsamında Form, Cvsair’ın; kanal fanları, çatı fanları, hücreli fanlar, egzoz fanı, jet ve radyal fan gibi havalandırma amaçlı ürünlerinin tüm Türkiye satışlarını yapmaya başladı. 2020 yılında yeni ortaklıklara devam ederken, aynı zamanda imalat tarafımızı geliştirmeyi hedefliyoruz.

Yeni üretim hattı, Ar-Ge, tesis ya da teknoloji yatırımı kararı nasıl veriliyor? Yakın dönemde ne tür bir yatırıma imza attınız?

Form Şirketler Grubu olarak, içerisinde grup şirketleri bulunduran ve uluslararası birçok firmayla ortaklık içinde bulunan kurumsal bir şirketiz. Tüm yatırımlarımızı, sektör öngörüleri, pazar araştırmaları ve ortaklıklarımız çerçevesinde değerlendiriyoruz. Yatırım kararlarımızı alırken daima en son teknoloji, çevreci ve enerji verimli ürünlere odaklanıyoruz. Doğru zaman-doğru ürün-doğru şartlarda yatırım yapmak en önemli önceliğimiz.

2019 senesi içerisinde, 37 yıldır başarılı bir şekilde iş ortaklığı yürüttüğümüz Amerikan paket klima markası Lennox ile lisans anlaşması gerçekleştirdik. Bu anlaşma kapsamında, orijinal Lennox markalı ürünleri İzmir Pancar OSB’de bulunan fabrikamızda üretmeye başladık. Bu anlaşma, Lennox’un uluslararası pazarda üretim izni verdiği ilk ve tek anlaşma olması sebebiyle oldukça değerli. Üretim anlaşması kapsamında 20 bin metrekare açık alan üzerine 11.000 metrekare kapalı alandan oluşan fabrikamıza 2 Milyon Euro’luk bir yatırım yaptık ve sadece Lennox’a özel bir üretim hattını devreye aldık. 2019 senesi boyunca 80 kW üstü kapasitedeki paket klimaların üretimi gerçekleştirdik. 2020 Mart ayından itibaren ise üretim ağımızı genişletip 20 kW’dan 250 kW’a kadar farklı ve kapasite modellerin üretimini gerçekleştirmeye başladık.

Buna ek olarak 2019’da FORM Su kaynaklı ısı pompalarında da AR-GE’si tamamen mühendislerimizce gerçekleştirilmiş ergonomik, fonksiyonel ve yüzde 100 yerli su kaynaklı ısı pompası üretimimiz de hayata geçti ve pazarda büyük beğeni gördü. Bu yatırım ve gerçekleştirilen Ar-Ge çalışmaları Türkiye’de çevreci ve enerji verimli ürünlerin daha uygun koşullarda üretilerek profesyonellere sunulabilmesine imkan veriyor.

Üretime dönük hangi teşvikler var ve bundan siz nasıl istifade ediyorsunuz?

Devlet desteklerini yakından takip ediyoruz. Özellikle AR-GE ve yatırım desteklerinden yararlanıyoruz. Bugüne kadar KOSGEB, TÜBİTAK, Kalkınma Ajansları destekleri kapsamında AR-GE, makina teçhizat, nitelikli personel istihdamı, pazarlama, yönetim ve kalite danışmanlıkları ile test ve analiz giderlerimiz desteklendi. Yeni projelerimizde ve yatırımlarımızda da desteklerden faydalanmaya devam edeceğiz.

Fabrikanızda; hammadde girişinden, tasarım ve Ar-Ge çalışmalarına, oradan sevkine kadar olan üretim süreçlerini anlatır mısınız?

Firmamız 55 senenin verdiği birikimle kurumsallığını tam anlamda tamamlamış bulunuyor. Ar-Ge, imalat, kalite kontrol, lojistik, satın alma, muhasebe, finans, satış, insan kaynakları, pazarlama gibi tüm bölümlerimiz, başlarında sorumluları ve alt kadrolarıyla koordineli olarak çalışıyor. Yeni bir ürün veya geliştirilecek ürün talepleri genelde satış bölümlerimizden talep olarak yönetime iletilir. Yönetimin uygun görmesiyle, bitirme hedef tarihi koyularak üretim tesisimizin Ar-Ge bölümüne iletiliyor. Ar-Ge projeleriyle ilgili olabilecek satış, imalat, satış sonrası hizmetler, satın alma, kalite, pazarlama gibi bölümlerle birlikte ilk toplantılarını yapıyor ve çalışmalarına başlıyor. Projenin bitirilmesiyle, ticari bir ürün haline gelmesi için özellikle pazarlama bölümüyle yoğun bir çalışma başlıyor. Siparişi alınmış bir ürünün fabrikaya iletilmesiyle, ihtiyaç analizi, tedarik, imalat, kalite, sevk ve satış sonrası hizmetler olarak süreçler tamamlanıyor.

Sıfır duruş ve sıfır hata ile kaliteli üretim adına ne tür metod ve sistemler kullanılıyor? Daha çok hangi otomasyon donanım ve yazılım teknolojilerinden yararlanıyorsunuz?

Ham malzeme depo, üretim depo, sevk depo tamamen barkod sistemleriyle kontrol ediliyor. Özellikle imalatın zamansal ve kalite kontrollerinin yapıldığı, işçilik maliyetlerinin oluşumu konusunda mavi yakaya kadar inen zaman analizlerini yapabildiğimiz, bu gibi süreçlerin takibini kolaylaştıran bilgisayar terminallerimiz imalat istasyonlarında bulunuyor. En çok önem verdiğimiz bir başka nokta da personelin eğitimleri ve bu eğitimlerin belgelenmesidir. Gerek yapılan işin kalitesi, gerekse sahip olduğumuz kalite sistemleri ve ürün kalite belgeleri gereği, özellikle mavi yakalı personellerimizin mesleki yeterlilikleri konusunda eğitimleri güncel tutuyor, profesyonel eğitim uzmanlarından eğitimler aldırıyor ve bunların resmi kuruluşlarca belgelendirilmelerini sağlıyoruz.

Makina parkurunuz hakkında bilgi vererek, son dönemde bu alanda yaptığınız yatırımları ve sağladığı avantajları anlatır mısınız?

İmalat hatlarımız çok hızlı büyüyor ve teknolojik gelişim gösteriyor. Bu yüzden sürekli yeni imalat teknolojilerini takip ediyor, hem hız hem de kalite açısından katkı sağlayacak makina parkurlarımızı geliştiriyoruz. Özellikle klima imalatında kullandığımız son teknoloji yüksek kapasiteli gaz vakum ve dolum makinaları, indüksiyon kaynak makinaları, CNC boru kıvırma makinaları, yüksek teknoloji sac işleme merkezleri son 2 sene içinde makina parkurumuza yeni eklediğimiz makinalardır.

Bünyenizde otomasyon ile IT'nin entegrasyonunu nasıl sağlıyorsunuz? Sanayinin Dijital Dönüşümü vizyonunuz nedir? Varsa pilot uygulamalarınızdan bahseder misiniz?

Son 3 senede süreç yönetimleri, imalat, depo yönetimi vb. tüm operasyon adımlarımızı kapsayan dijitalleşme konusunda yatırımlarımızı tamamladık. Siparişin alınması, ihtiyaç analizleri, tedarik, imalat, kalite, sevk, satış sonrası hizmetler tamamen bilgisayar ortamında gerçekleştiriliyor ve takip ediliyor. İnsan kaynakları, muhasebe, finans, IT, lojistik gibi diğer destek birimlerimizle de bilgisayar ortamında çalışan yazılımla sürekli iletişim halindeyiz. Raporlamalarla her türlü süreç ilgilileri tarafından anlık takip edilebiliyor. Bunun için firma olarak kendi yazılımımızı yaptırdık ve günün koşullarına uygun olarak sürekli geliştirmeye devam ediyoruz.

Çıkan işi hızlandırmak, işçilik maliyetlerini düşürmek ve kalite seviyesini artırmak yönünde tercih ettiğimiz sistemler, CNC kontrollü otomasyonu yoğun makinalara yönelmek olmuştur. Makinaya, imalat girdilerinin en başta bir kere tanımlanması ve her imalat tekrarında sadece tek girişin tanımlanmasıyla birçok operasyonun ard arda otomatik olarak yapılması hem süreçlerde hızlanmayı hem de her seferinde aynı işin, sıfır hatayla çıkmasını sağlıyor. Böylelikle, verimlilik artıyor, İşçilik maliyetleri düşüyor ve sürdürülebilir bir kalite yakalanıyor.

Tesisinizde enerji maliyetlerinizi düşürmek için ne tür çalışmalar yapıyorsunuz? Kendi enerjinizi üretmek için bir yatırım planınız var mı? Yakın dönemde böyle yatırım yaptıysanız sonuçlarını paylaşır mısınız?

Form Şirketler Grubu olarak, enerji verimliliğine ve çevreci ürünlere değer veriyoruz. Bu değerle, ürettiğimiz ve satışını yaptığımız her ürünün enerji verimliliğini ön planda tutuyoruz. Tesislerimizde de enerji verimliliği adına uygulamalarımız bulunuyor. 8 bin metrekarelik imalat alanımızda doğal aydınlatma yapan kendi imalatımız olan Sunvia Tube Güneş Bacalarını hem doğal aydınlatma hem de doğal havalandırma yapan Nanogel dolgulu Sunviavent kapaklarını kullanıyoruz. Çalışma saatlerimiz içinde aydınlatma için elektrik enerjisi kullanmıyor ve bedava aydınlatma sağlıyoruz. Bu sistemler aynı zamanda, mevsim geçişlerinde ısıtma ve serinletme sağlayan, iç hava kalitesini artıran, yangın anında da can ve mal güvenliğini sağlayan sistemlerdir. Ayrıca, deneme amaçlı kurduğumuz çatımızda güneşten elektrik ürettiğimiz 35kW’lık foto voltaik panellerimiz bulunuyor. Fabrikamızın çevresini güneş enerjili LED panellerle aydınlatıyoruz. Çatımıza kurulacak 500 kW’lık bir fotovoltaik projesini de uygun zamanda hayata geçirmek üzere hazırlattık ve değerlendirmeye aldık.

Depolarınızda operasyon süreçlerini hızlandırmak ve doğru sevkiyatı sağlamak adına ne tür donanım ve yazılımlardan yararlanıyorsunuz?

Malzeme giriş, depolama, üretim deposuna çıkış, bitmiş ürün stoku, sevkiyat süreçlerimiz tamamen barkod sistemiyle takip ediliyor. Depo personelimiz, hem satın alma ile hem üretim ile hem de lojistik bölümlerimizle tek bir yazılımla, aynı platform üzerinden işlem yapılıyor. Her türlü giriş ve çıkışlarını el terminalleriyle gerçekleştiriyoruz. Her sevkiyatımız sevkiyat alanındaki kamera sistemleriyle kayıt altına alınıyor ve arşivleniyor. Ayrıca, yükleme yapıldıktan sonra fotoğraflar çekilip müşteriye gönderiliyor.