Otomotiv üreticileri için daha uzun ömürlü takımlama çözümleri daha karlı üretime eş değerde olabilir, ancak mevcut takım kurulumlarını değiştirmek çok azının aklına yatar. Sandvik Coromant'ın Global Ürün Yöneticisi James Thorpe, CoroDrill serisinin en yeni üyesi gibi daha uzun ömürlü takımların avantajlarını sunuyor. Ayrıca parça başına maliyetleri azaltmada ve toplam verimi artırmada neden hafife alınmaması gerektiğini açıklıyor.

Öngörülemeyen takım ömrü, özellikle operasyonlarının yüksek düzeyde otomasyona sahip olması ve dünyanın en gelişmiş robotik ve otomasyon sistemlerinden bazılarını kullanması nedeniyle otomotiv sektöründe seri üretimde en büyük tehditlerden biridir. Duruş süresi zaman alıcıdır, üretimi aksatır ve de pahalıya mal olur, bu sebeple anlaşılacağı üzere takım arızaları ne pahasına olursa olsun önlenmelidir. Üreticiler takım değiştirme aralığını en yüksek takım ömründen daha az bir süreye ayarlar. Bu yaklaşımın tercih edilmesinin nedeni de otomotiv parçalarındaki malzeme değişimlerinin minimum düzeyde olmasıdır. Bu da takım değişiklikleri, birkaç parça daha üretmek için takım ömrünü uzatmaya çalışmaktan daha öngörülebilir ve daha güvenli olmalı sonucunu ortaya çıkarıyor.

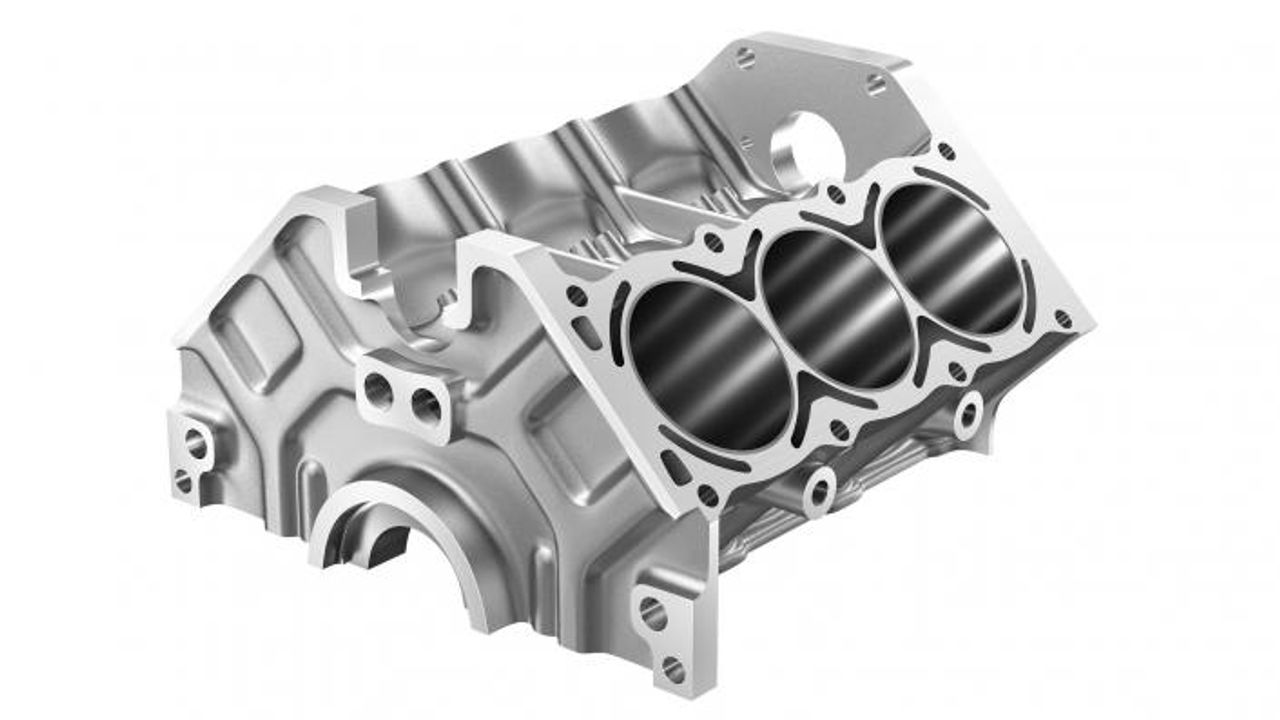

ÇOK MALZEMELİ DELİK DELME

Sandvik Coromant uzmanlarına göre daha uzun takım ömrünün kilit noktası, matkap tasarımının kendisidir ve bir takımın kullanım süresi ile sınırlı değildir. Bu yaklaşım GM geometrisine sahip CoroDrill 860'ın geliştirilmesine yol açtı. Sandvik Coromant, CoroDrill 860-GM için yeni bir kalite geliştirmeye yönelik takım tezgahı ve talaşlı imalat uzmanlığını uygulamaya koydu. Bu benzersiz ince taneli karbür alt tabaka X1BM olarak bilinir. İnce taneli karbür yüksek sertlik sunarken tokluğu da korur. Matkabın ucunda fiziksel buhar biriktirme ince film kaplama bulunuyor. Bu film, çok katmanlı olmasıyla dikkat çekiyor. Bu, çok sayıda malzemede matkap verimliliğini artırmak ve tutarlı bir takım ömrü sağlamak için önemlidir. Sonuç döküm demir, çelik, paslanmaz çelik, sertleştirilmiş çelikler ve demir dışı metalleri işlerken mükemmel stabilite, işleme güvenliği ve geliştirilmiş takım ömrü sunan bir takımdır.

TAKIM ÖMRÜNÜN DEĞERLENDİRİLMESİ

Takım ömrünün daha iyi değerlendirmek için kaldırılan malzeme miktarının ölçülmesi gerekiyor. CoroDrill 860-GM'de verimlilikte yardımcı olması için, talaş tahliyesini iyileştiren ve daha yüksek delik kalitesi sağlayan yenilikçi, cilalı bir kanal tasarımı bulunuyor. Bu da takımda ısı birikimini azaltmaya yardımcı olur ve ayrıca delik delerken sağladığı yüksek göbek mukavemeti ve düşük kesme kuvvetleri de diğer avantajları arasındadır. 860-GM, Sandvik Coromant'ın CoroDrill karbür matkap serisinin bir parçasıdır. Hem optimize edilmiş performans hem de çok yönlülük için tasarlanmıştır, bu da birden fazla sektörde çok sayıda uygulama ve malzemede kullanılabileceği anlamına gelir. Aşağıdaki malzeme grupları ile kullanılır: Alaşımsız malzemeler ile yüksek alaşımlı malzemeler arasında değişkenlik gösteren talaşlı imalat sektöründe en büyük malzeme grubu olan ISO-P; kesimi zor paslanmaz çelikler, östenitik çelikler ve duplex çelikler içeren ISO-M; gri, sfero ve sıkıştırılmış grafit döküm demir ISO-K; 45-65 HRc arası Rockwell sertliğine sahip ISO-H çelikleri ve alüminyum, bakır ve pirinç gibi daha yumuşak ve demir içermeyen malzemeler için ISO-N.

GELİŞMİŞ GEOMETRİ

Belirtildiği gibi, CoroDrill 860-GM gelişmiş bir tasarıma sahiptir, ancak bunun için tam olarak ne gerekir? Bunun çoğu, matkap tasarımıyla ilgilidir ve bu tasarım, gelişmiş optimize edilmiş uç ve kanal geometrisi, güçlendirilmiş göbek ve köşe pahları, kesme kenarının mikro kusurlarının giderilmesi için kenar hazırlığı ve delik delme stabilitesinin artırılması için çift marj içerir. Matkap ucunun özelliği rafine edilmiş boşluk açılarıyla ve gelişmesiyle tasarlanmış olmasıdır. Genel olarak bu tasarım özellikleri matkabı stabilize eder, giriş ve çıkış çapağını azaltır, delik toleransını, kalitesini ve doğruluğunu iyileştirir. Matkap ayrıca, stabil aşınma ilerlemesi ve mükemmel delik hassasiyeti sağlar.

GELİŞMİŞ TAKIM ÖMRÜ

Otomotiv üreticilerine göre CoroDrill 860-GM'nin motor bloklarını, muhafazaları, flanşları ve manifoldları delmede faydalı olduğu kanıtlanmıştır. Otomotiv ve genel mühendisliğin ötesinde matkap, havacılık, petrol ve gaz, nükleer ve yenilenebilir enerji sektörlerindekiler gibi delik kalitesinin çok önemli olduğu tüm uygulamalar için de uygundur. 860-GM ile bugüne kadar elde edilen en çarpıcı sonuçlardan biri Kore'deki bir otomotiv üreticisi tarafından rapor edildi. Burada amaç otomotiv şanzıman konnektörlerinden oluşan üretim partisinde delik delmekti. 10 mm (0,39 inç) derinliğe sahip her bir parça üzerine 8,2 mm (0,32 inç) çapında sekiz adet delik delindi. Mevcut çözüm kullanılarak 80m/dak (3102 dev/dak) kesme hızı (Vc) ve 381 mm/dak kesme ilerlemesi (Vf) ile toplamda 1600 delik, 200 parça üretildi. Buna karşılık, CoroDrill 860-GM, 100m/dak (3878 dev/dak) Vc ve 814 mm/dak Vf ile 2300 parça (18400 delik) üretti. Sonuçta, takım ömründe yüzde 1150 oranında bir artış sağlandı ve artan verimlilik sayesinde parça başına maliyetler de önemli ölçüde azaldı. Buna benzer etkileyici sonuçlar, dünya genelinde otomotiv sektöründeki diğer Sandvik Coromant müşterileri tarafından da rapor edilmiştir.