Otomotiv sanayi ağırlık ikilemiyle karşı karşıya kalıyor. Örneğin, 2017 yılında Amerika Birleşik Devletleri'nde üretilen hafif hizmet taşıtları, ortalama 4.044 pound (lbs) ağırlığındaydı ve beklentileri karşılamıyordu. Yeni parçalar ve teknolojiler taşıtlara ağırlık katıyor, ancak çevre sorunları nedeniyle daha hafif taşıt üretimi talep ediliyor. Alüminyum daha hafif bir malzeme olarak bu sorunu giderebilir, ancak bunun yanında frezeleme ve işleme zorlukları da ortaya çıkabilir. Tek bir frezleme takımı ile nasıl çözüm sağlanacağını Sandvik Coromant Global Otomotiv Segmenti Müdürü Eduardo Debone keşfediyor.

Alüminyum malzemenin uçmaya imkan verebilen bir malzeme olduğu düşünülüyor. 1800'lerin sonlarında Kont Ferdinand Zeppelin ünlü, adını taşıyan hava gemilerinin çerçevelerini alüminyumdan ürettiğinden havacılıktaki kullanımı ilk uçaktan bile daha eskidir. Alüminyumun hafiflik özelliği bugün de geçerliliğini koruyor. Örneğin, otomotiv motor bloklarında kullanımı, önemli ölçüde ağırlık ve yakıt tasarrufu için potansiyel sağlıyor.

Avrupa yapımı bir otomobilin güç aktarım sisteminde 80 kilogram ağırlığında alüminyum bulunuyor. Bu da motor ve dişli kutusu gibi parçaların hafif ağırlık çalışmaları için açık bir ilgi odağı oluyor. Alüminyum, gün geçtikçe daha çok tercih edilen bir metal olmaya devam ediyor ve takım tezgahı üreticileri alüminyumu daha uygun bir çalışma malzemesi haline getirebilen özel takımlama çözümlerine ihtiyaç duyuyor.

PARÇA KARMAŞIKLIĞI

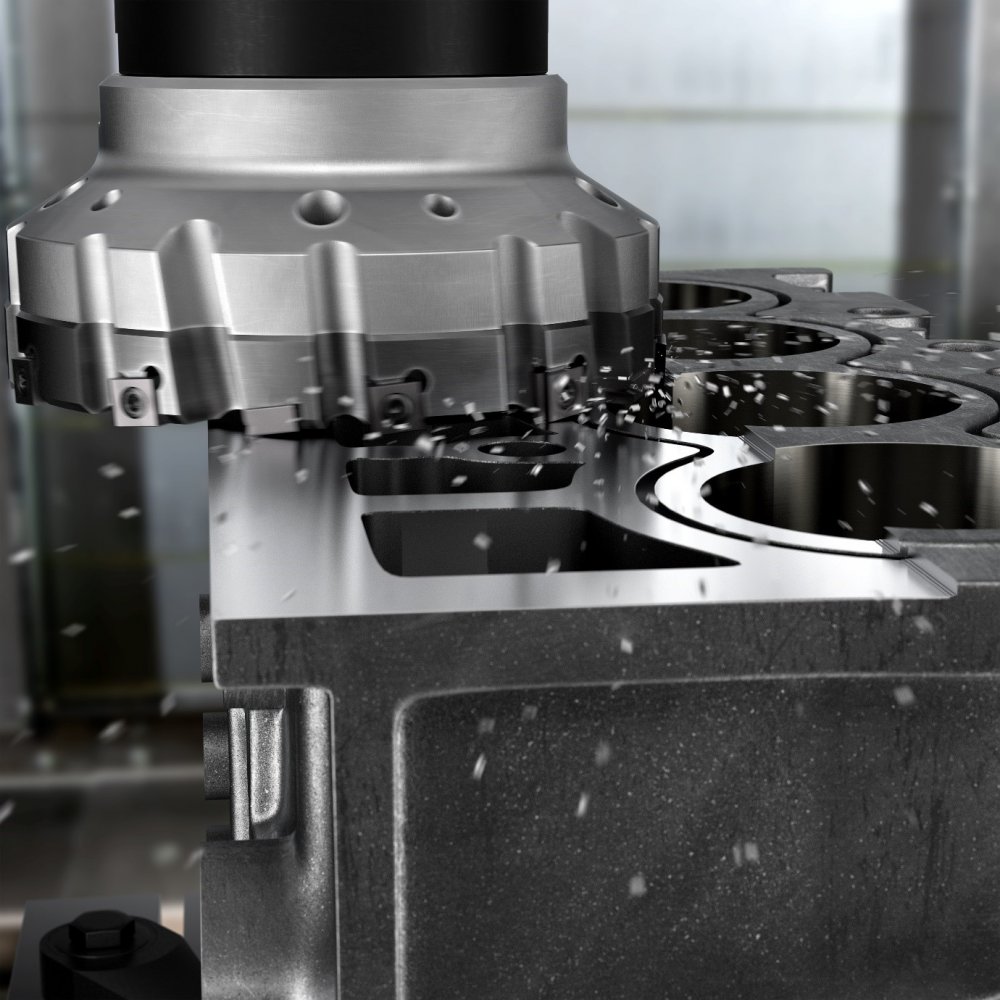

Silindir bloğu, bir taşıt motorunun ana yapısı işlevini görür. Birlikte taşıtı hareket ettirmek için güç üreten farklı hareketli parçaların muhafazasından da sorumludur. Uzun yıllar boyu silindir bloğu malzemesi döküm demir alaşımlardan üretildi. Günümüzün otomobillerinde ise alüminyum alaşımlar ağırlık konusunda tasarruf sağlamak amacıyla yaygın bir seçim oldu. Otomotiv parçaları üretiminde silindir blokları önemli bir yer tutuyor. Çünkü silindir blokları üretimi yapılırken en fazla sayıda tezgah kullanılıyor ve üretimde karmaşık ve dar tolerans içeren bir prosesi bulunuyor. Silindir blokları gibi önemli ve karmaşık otomotiv parçalarında kaba ve ince talaş işleme, pahalı ve zaman alıcı bir işlemdir. Birkaç farklı takım gerekiyor. Bu şekilde de yüksek sürtünme seviyelerinde ısıyı azaltmak amacıyla daha fazla sayıda kurulum gerekiyor ve daha fazla kesme sıvısı anlamına geliyor.

Bir motorun silindir kafası, aynı zamanda aracı hayati bir parçasıdır. Çoğunlukla da alüminyum malzemeden üretilir. Yanma odasına hava ve yakıt taşır ve silindir bloğunun üstüne oturur, ayrıca valfler, bujiler ve yakıt enjektörleri gibi çeşitli parçaların yerleştiği gövde olarak da görev yapar. Silindir bloğu gibi silindir kafası için de karmaşık ve kaliteli işleme gerekir.

Alüminyum, döküm demirden daha hafif olabilir ve aynı zamanda çok daha yumuşaktır. Bu nedenle, düşük kaliteli yüzeyler, çapaklanma ve düzensiz takım aşınması yaygın görülen sorunlardır. Peki, otomotiv üreticileri daha kısa devir süreleri, daha iyi yüzey kalitesi ve daha fazla tasarruf elde edebilmek için bu zorlukların ötesine nasıl geçebilir?

TEK SEFERDE ÇÖZÜM

Talaşlı imalat uzmanı Sandvik Coromant, yeniliğin sadelikte olduğunu keşfetti. Üreticiler, yüzey frezeleme operasyonları için birden fazla takım yerine tek bir çözüm uygulayarak alüminyumla çalışırken karşılaştıkları zorlukların çoğunun üstesinden gelebilirler. Frezleme takımı tek seferde ve tek takımla hem kaba talaş işleme hem de ince talaş işleme özelliği sağlayabiliyor. Bu da alüminyum malzemenin üzerine yüklenen gerilimi azaltılıyor ve daha yüksek kalitede sonuçların sağlanmasına yardımcı oluyor. Sandvik Coromant'ın alüminyum işlemesi için sunduğu çözümler arasında sorunsuz, hassas ve çapaksız frezeleme için birçok benzersiz ve patentli kesici tasarımlar bulunmaktadır. Tasarımlar arasında M5 ürün grubunun parçası olan M5MC90 alüminyum kesici bulunuyor. Bu ürün; ince duvarlı parçalardan başka geniş kesici kavramalarındaki silindir kafaların, silindir blokların ve tüm alüminyum parçaların yüzey frezelemesi, kaba ve ince talaş işlemesi için tasarlanmıştır. Takım, kaba talaş işleme, ince talaş işlemi gibi tüm prosesi tek seferde tamamlıyor.

Takım, birçok durumda altı milimetre eksenel derinliğe kadar kaba ve ince frezleme yapabiliyor. Hatta devir süresini yüzde 200 azaltıyor ve takım ömrünü beş kat artırıyor. M5 kesiciler ürün grubunun öne çıkan temel özelliği kademeli matkap teknolojisi bulunuyor. Polikristal elmas uçlar serisinin hassas ve uzun ömrü bulunuyor. Uçları serisi hem eksenel hem de radyal olarak iş parçasından biraz daha fazla malzemeyi kademeli olarak kaldırabilmesi için dairesel bir konfigürasyonda düzenliyor. Ayrıca takımda bulunan son diş silici tasarımındadır ve bu tasarım, üstün yüzey kalitesi ve düzgünlüğü sağlar. Silici ve dişlerin sabit konumu, karmaşık ve zaman alıcı ön ayar prosedürlerini de ortadan kaldırır. Alüminyum malzeme, otomotiv parçasını tamamen bitirirken birkaç takıma ihtiyaç duyulsa bile faydalı çözümdür. İşleme sırasında gerilen alüminyum yüzeylerin çoğunu ortadan kaldırır.

Otomotiv sanayinin daha çevre dostu performans arayışı gereği, doğru malzemelerin seçilmesi daha hafif taşıt üretiminde yapı taşı olacaktır. Aynı zamanda M5C90 alüminyum kesici gibi takımların sunduğu daha basit işleme yaklaşımı üreticilere alüminyum işlemede karşılaşılan karmaşıklık ve talepler ile başa çıkma yöntemi sağlar. Bu durumda alüminyum, belki de otomotiv sanayinin ağırlık ikilemine karşı bir panzehir olarak hak ettiği yeri alabilir.