Basınçlı hava hatları, endüstriyel işlemlerde ve üretim tesislerinde hava veya gazın taşınması için kullanılan boru hattı sistemleridir. Bu sistemler, enerji maliyetlerini azaltmak ve karbondioksit emisyonlarını azaltmak için; debi ölçümü ve kaçak tespiti yöntemleriyle optimize edilmelidir. Debi ölçümü, basınçlı hava hatlarındaki hava veya gaz akışının miktarını ölçmek için kullanılan bir yöntemdir. Bu yöntem sayesinde, sistemdeki hava veya gazın ne kadarının kullanıldığı ve ne kadarının boşa gittiği tespit edilir. Böylece, sistemdeki gereksiz enerji kayıpları ortaya çıkarılır ve düzeltilir. Kaçak tespiti, basınçlı hava hatlarındaki kaçakları tespit etmek için kullanılan bir yöntemdir. Bu kaçaklar, sistemdeki hava veya gazın boşa gitmesine neden olur ve enerji maliyetlerini yükseltir.

HAVA KAÇAK TESPİTİ

Basınçlı hava hatlarının debi ölçümü ve/veya kaçak tespiti yöntemleriyle optimize edilmesi, tesisin enerji maliyetlerini azaltarak operasyonel maliyeti düşürmek açısından ve CO2 emisyonlarını azaltarak tesislerin sürdürülebilirliğine katkı vermesi için çok önemlidir. Bu yöntemler sayesinde, sistemdeki gereksiz enerji kayıpları tespit edilir ve düzeltilir, böylece sistem daha verimli hale gelir.

ENERJİ MALİYETLERİNİN YÖNETİMİ

Yükselen enerji fiyatları sebebi ile işletmelerin üretim süreçlerinde en büyük maliyet kalemlerinden biri haline gelen enerji tüketimi, sadece maliyet değil aynı zamanda verimlilik açısından da kontrol altında tutulmalıdır. Enerji maliyetlerinin azaltılması için işletmeler birçok yolu deneyebilir. Örneğin, enerji verimliliğini arttırmak için enerji tüketimini azaltan teknolojileri kullanabilirler. Bu teknolojilerin başında verimlilik üzerine odaklanan ve yatırım maliyeti düşük olan kaçak tespiti gelmektedir. Özellikle basınçlı hava hatları üzerinde gerçekleşen mikro ölçekli kaçaklar, tüm tesis incelendiğinde büyük maliyetlere yol açmaktadır. Ayrıca verimliliği de azaltan bu kaçaklara müdahale ederek mutlaka aksiyon alınmalı ve kontrol edilmelidir. Diğer yandan hava hatlarından geçen debinin ölçümü hem basıncın kontrolü hem de hava veya gazın taşınırken nasıl hareket ettiğinin incelenmesi açısından kritik bir öneme sahiptir. Debimetreler sayesinde düşük maliyet ve kısa operasyonel kurulum ile hattın durumu gerçek zamanlı olarak görüntülenir.

Sürdürülebilirliğin en önemli alan haline geldiği günümüzde, geleceğe yatırım yapmak adına CO2 emisyonunu azaltmak için de bu sistemler kullanılmaktadır. Kaçak tespiti ile hava ve gaz sızıntı tespiti yapılarak, doğaya salınan CO2 azaltılır ve işletmenin sürdürülebilirlik hedeflerine katkıda bulunur.

DEBİ ÖLÇÜMÜ VE KAÇAK TESPİTİ ÖRNEKLERİ

1- İlaç Sektörü

Yüksek kaçak oranı ve yanlış boyutlandırılmış elemanlar (kompresör ve basınçlı hava tüketiciler) basınçlı hava sisteminizin verimliliğini düşürür ve gereksiz CO2 emisyonuna neden olurlar. Bir basınçlı hava debimetresi ile sistemin bir haftada ne kadar hava tükettiği ve makine ve ekipmanların verimli çalışmaları için nasıl boyutlandırılması gerektiği belirlenebilir. Bu veriler sayesinde firmanın toplam sistem akış maliyeti belirlenerek, verimlilik uygulaması ile bu maliyet aşağıya çekilebilir.

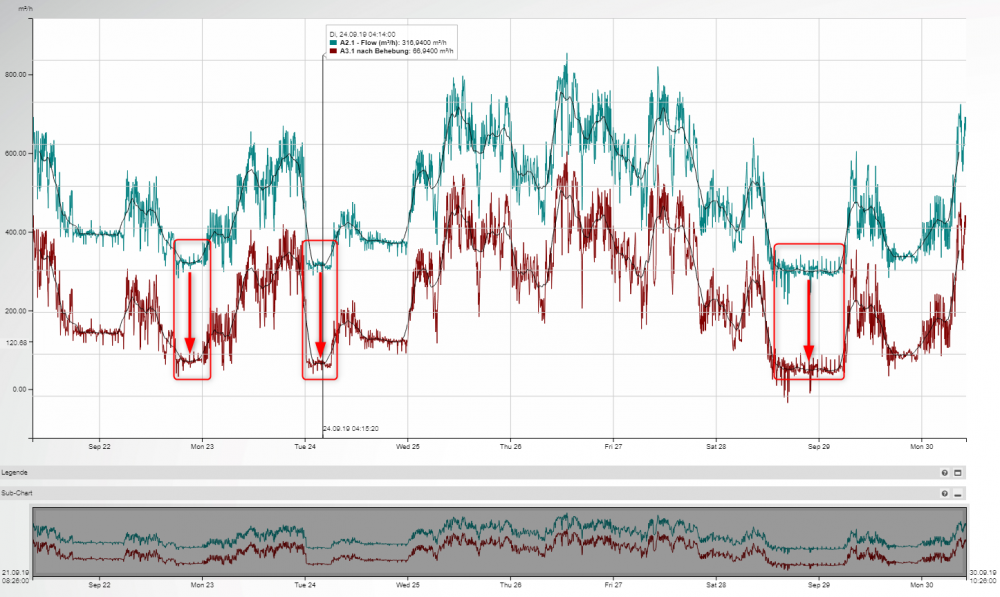

Aşağıdaki grafikte bir ilaç firmasına ait basınçlı hava tankında CS Instruments Debimetreleri ile ölçülen 10 günlük tüketim profili gösterilmektedir.

Yeşil eğride ilaç firmansının gerçek hava tüketimi, kırmızı eğride ise kaçakların tespiti ve tamiri ile oluşan tüketim profili görülmektedir. Debi ölçümü sonrasında alınan kaçak tespiti aksiyonu ile firmanın gerçek hava tüketimi ciddi bir düşüş göstermiştir. Bu da daha düşük maliyete daha yüksek verimlilik olarak geri dönmüştür. Kırmızı ile işaretlenen bölgelerde fabrikada üretim durmuştur. Burada oluşan basınçlı hava ise kaçaklar sebebi ile tüketilmekte ve fabrikanın üretim faaliyetlerinin durmuş olmasına rağmen maliyet yaratmaya devam etmektedir. Debimetre ile ölçülen ve ortaya çıkan bu durum sonrasında alınması gereken aksiyon hızlı bir şekilde tüm kaçakların tamir edilmesi ve bu değerlerin 0’a en yakın hale getirilmesi olacaktır. İlaç firmasının bu çalışması ile ortaya çıkan sonuç kaçakların tamiri öncesinde %63’lük kaçak miktarı ile yıllık 75 bin Euro’luk maliyet oluşturduğu ve çevreye 127 ton CO2 salınımı gerçekleştirdiğidir. Kaçakların tamiri ile, kaçak oranı %26 seviyesine indirilmiş; yıllık 60 bin Euro’luk maliyetin firmanın cirosunda kalması sağlanmış ve 100 ton CO2 salınımının önüne geçilerek sürdürülebilirlik açısından büyük bir verimlilik sağlanmıştır.

CS Instruments’ın Debimetre cihazları sayesinde sadece bir tur tamir süreci ile 60 bin Euro’luk maliyet avantajı sağlanmıştır. Kaçak tespiti ile çok daha fazla avantaj sağlamak ve tesisin verimliliğini arttırmak mümkündür.

2- Unlu Mamuller İşletmesi

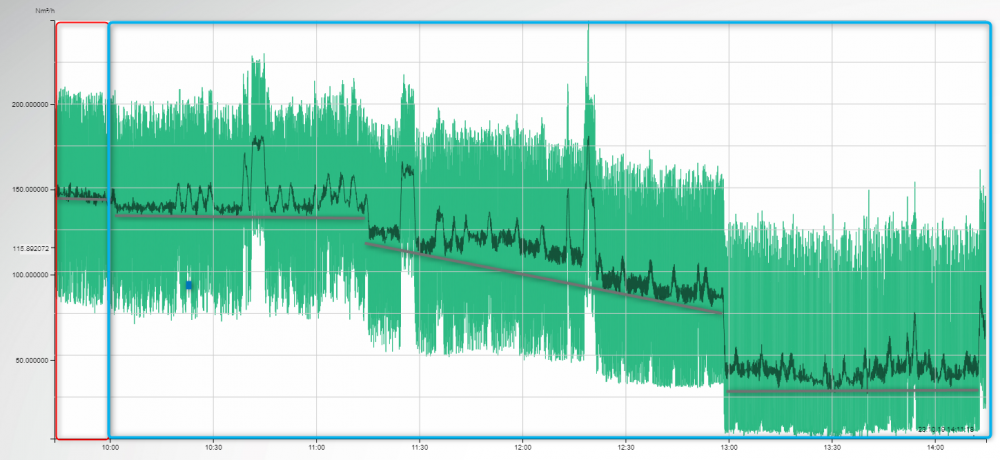

Bir diğer firma ise unlu mamullerin üretimi üzerine çalışan ve 2 ayrı üretim hattı olan bir tesistir. Bu tesisin ilk üretim hattı daha eski üretim ekipmanları içermekte ve geçici olarak kapalı durmaktadır. İkinci hatta ise üretim yapılmaktadır. CS Instruments VA 500 (Thermal Mass Debi Sensörü) basınçlı hava tankı öncesinde iki üretim hattındaki tüketimi ölçmek için konumlandırılmıştır. Aşağıda yer alan grafikte gerçek akış profilinde (açık yeşil) kompresörün yükte ve boşta olduğu zamanlar gösterilmekte; koyu yeşil eğri ek olarak ortalama tüketimi göstermektedir. Sabah 10:00’a kadar herhangi bir üretim olmamasına rağmen, grafiğin başında görüleceği üzere kompresör fazlası ile basınçlı hava tüketmektedir. Debimetre ile ortaya çıkan bu durum, verimlilik ve maliyet açısından büyük bir kayıp olduğunu net bir şekilde göstermektedir. Kaçak oranlarının yüksek olduğu belirlenmesi sonrasında teyit etmek için ilk üretim hattı makinelerine giden hatlara ait küresel vanalar kapatılmıştır. Böylece makine bazlı kaçaklar engellenmiştir. Tüketim profiline baktığımızda küresel vanalar kapatıldıkça basınçlı hava tüketiminin büyük ölçüde azaldığı görülmüştür. %73,3’lük akış miktar farkı ile büyük bir sızıntı olduğu doğrulanmış, yüksek maliyet ortaya çıkartılmıştır.

TESİSLERDE HAVA KAÇAK MİKTARLARINI AZALTMAK İÇİN ÖNERİLER

İki ayrı firmada olan örnekleri detaylıca incelediğimizde, uzun vadede kaçak miktarının azaltılması ve sıfıra en yakın noktaya getirilmesi için sürekli olarak debi kontrolü ve kaçak tespiti yapılması gerekmektedir. Bu proses döngüsel olarak tekrarlanarak, sürekli iyileştirme sağlanabilir ve maliyetleri azaltıcı aksiyonlar alınmış olur. İlk hedef olarak alınan önlemler ile kaçak miktarları %5 ila %10 aralığına düşürülmelidir. Kaçak tespiti ve tamiri ile kaçak miktarı kalıcı olarak düşürmek ve sıfırlamak mümkün olmasa da bunu sıfıra en yakın noktaya getirmek mümkündür.

Kaçak miktarlarını azaltmak için önerimiz, kaçak tespiti için gerekli süreyi belirlemek adına basınçlı hava tankından önce ana hatta debi sensörü ile (CS Instruments VA500 gibi) tam 1 haftalık tüketim ölçümü yapılmalıdır. Debi ölçümü sonrasında belirlenen kaçakların tamirleri tamamlandıktan sonra tekrardan yapılan ölçümler ile iyileştirmeler ölçülür ve hem akışın güncel durumu ortaya konur hem de yapılan çalışmasının maliyet açısından fayda raporu ortaya çıkar.

CS Instruments Hakkında

Almanya merkezli CS Instruments basınçlı hava ve gaz ölçümü konusunda uzmanlaşmıştır. Kanıtlanmış ve yenilikçi ölçüm teknolojilerimiz sayesinde, tesislerin gazlarının takibi, ölçümü ve verimlilik artışı noktasında gerekli teknolojik çözümleri sunmaktayız.

https://www.cs-instruments.com/tr