Philips, Avusturya'da OMRON otonom mobil robotlar (AMR'ler) ile malzeme taşıma işlemini otomatikleştiriyor. Firma, toplam ekipman etkinliğini ifade eden OEE değerlerinde AMR'ler ile yüzde 3'lük bir iyileşme ve daha fazlasını sağladı.

ÜRETİM HATTINDA HIZLI VE GÜVENLİ TAŞIMA

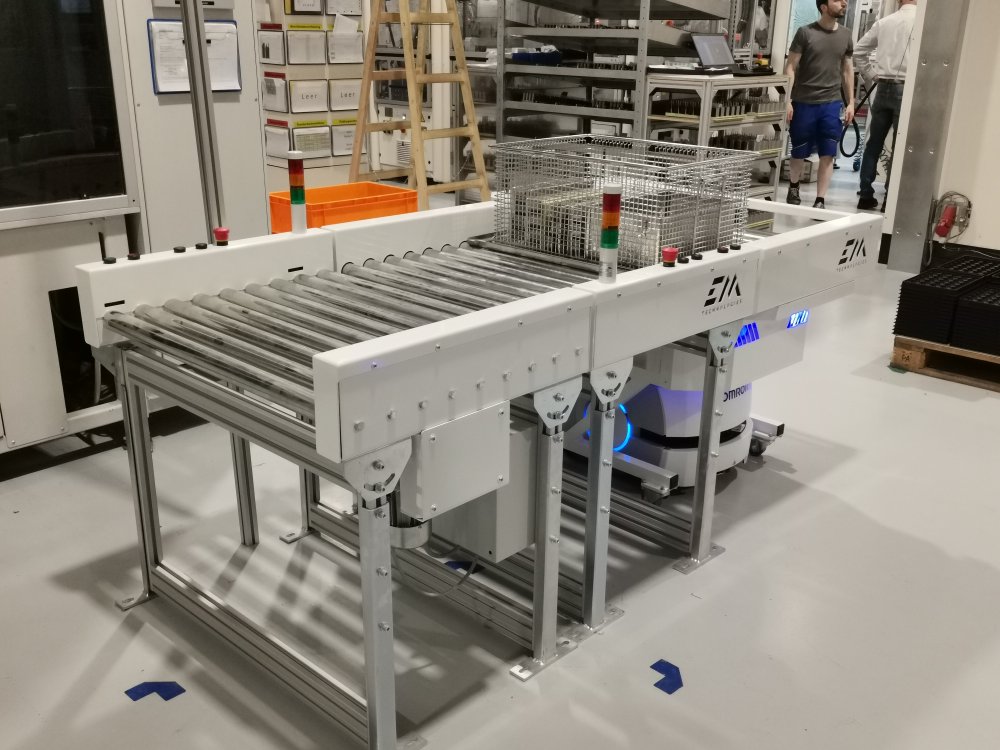

Jaqueline, Chiara ve Sepp son iki yıldır Klagenfurt, Avusturya'da Philips Austria GmbH'ye malzemelerin tesis içi taşınmasında yardımcı oluyor. Kendileri otonom mobil robotlar (AMR'ler) olmalarından dolayı son derece özel iş arkadaşları. Bu yeni robot iş arkadaşlarının benimsenmesini artırmak amacıyla tesisteki çalışanlar onlara kendi adlarını verdi. OMRON'un LD mobil robotları, bir OMRON iş ortağı olan EM Technologies çözümleriyle birlikte kullanılır.

Manuel taşıma süreçlerinden mobil robotlara geçiş, Philips'teki kapsamlı modernleşme projesinin bir parçasıdır. Grup, Endüstri 4.0'a doğru olan ilerlemesinde adım adım YALIN makineleşmeye, üretimde ve ofiste sayısallaştırma araçlarına, kestirimci bakım ve kaliteye, son olarak da otomatik iş akışlarına güvenir. Tüm bu projelerin asıl amacı Akıllı Üretimdir.

SAÇ-SAKAL TRAŞ MAKİNALARIYLA KİŞİSEL BAKIM

Hollanda'da 1881'de kurulan Philips, dünya genelinde 73 binden fazla kişiye iş kapısı olurken Klagenfurt, Avusturya tesisinde de 300 kişi çalışır. Burası, dünya genelinde kişisel bakım ürünleri üreten beş Philips merkezinden biridir. Klagenfurt'taki Philips tesisi, diğer ürünlerin yanı sıra her yıl saç ve sakal kesimi için 23 milyondan fazla doğrusal kesim parçası üretir.

Bu sakal tıraşı makineleri "kaldır ve kes" teknolojisiyle donatılmıştır. Sakal kılları ilk olarak özel kesim parçalarıyla kaldırılır, ardından çift etkili paslanmaz çelik bıçaklarla eşit şekilde kesilir.

PROJENİN HEDEFLERİ NELER?

Klagenfurt tesisinde bu kesim parçalarının taşınması uzun yıllar boyunca makine operatörleri tarafından yapılıyordu. Zaman alıcı ve verimsiz olan bu işlem, çalışanlar üzerindeki yükü azaltmak ve Genel Ekipman Verimliliğini (OEE) optimize etmek için otomatikleştirilmeliydi. Bu sayede, daha yaratıcı, zorlu diğer görevlerde becerilerini kullanmak için çalışanların daha fazla vakitleri olurdu.

Philips'teki Geleceğin Fabrikası programı 2017'de başlatıldı. Philips Klagenfurt'ta Kişisel Bakım Ürünleri Operasyon Müdürü Siegfried Seufzer şu yorumu yaptı:

"O zamanlar hedefimizi açıkça göstermek ve ilk akıllı üretim projelerini başlatmak istiyorduk. Hızlıca uygulanabildikleri için AMR'ler bu senaryo için idealdi."

SAP'YE BAĞLANABİLİYOR, KULLANIŞLI ARAYÜZE SAHİP

Doğru robotları seçerken proje ekibi farklı sağlayıcıları karşılaştırdı ancak hemen OMRON'da karar kıldılar. Seufzer, sözlerine şu şekilde devam etti:

"Robotun boyutları küçük olmak zorundaydı. Tam da bu noktada onların cihazları bize tam uydu. Daha az yer kapladığından raysız bir sistem istedik. Üstelik AMR'nin kolayca SAP'ye bağlanabilmesi de zorunluluklarımızdan biriydi. Arayüzler kullanışlıydı. OMRON'u da zaten biliyorduk. Bu sayede önümüze bakabildik."

OMRON robotların diğer avantajları arasında kullanım kolaylıkları, nispeten yüksek taşıma hızları ve sınırlı alanlardaki işlevsel güvenilirlikleri vardır. AMR kendi yolunda bir çalışanla karşılaşırsa çalışanı uyarabilir. Ancak bunu gürültülü bip sesi veya uyarı tonuyla yapmaz. OMRON cihazlarının ses fonksiyonları vardır ve bunlar navigasyon sistemlerindeki seslere benzer.

HER SEFERDE 70 KG'YE KADAR TAŞIYABİLİYOR

Çalışanların malzeme taşıması önceden günde yaklaşık 15 dakika alıyordu: Seufzer bunun için "Çok daha makul şekilde kullanılabilecek değerli bir zaman" dedi.

Bu bağlamda, hesaplamalara göre AMR kullanımı, OEE'yi yüzde 3 artırabilir.

Robotların güvenliği hesaba katılan başka bir konuydu. Örneğin, acil bir durumda OMRON AMR, acil durum ekiplerinin yolunun dışında bir yere gidebilir. Günümüzde robotlar taşıyıcı başına 500-1000 kesim elemanı taşıyor. Her AMR 10 taneye kadar konteyner taşıyabilir. Toplam ağırlıkları 60-70 kg olan 10 bin parça vardır.

Robot iş arkadaşları Jaqueline, Chiara ve Sepp her yarım saatte bir harekete geçer. Tek bir gidiş dönüş yaklaşık 400 m sürer. Gelecekteki amaç, çalışanlar üzerindeki yükü azaltmak için mobil robotlarla daha ağır malzemeleri taşıyabilmek.

BİRİ ŞARJDA, DİĞER İKİSİ İŞ BAŞINDA

Proje ekibinin önceden aklına dahi gelmeyen başka olumlu etkiler de var. Örneğin, taşınan parçaların kalitesi arttı. Malzeme akışı önceden kopuktu. Bu da sıkı şekilde yüklenen taşıma arabalarında ürünlerin hasar görmesine neden oluyordu. Artık malzeme akışı devamlı olduğu için daha fazla sefer düzenlenmesine rağmen ürünler daha dikkatli şekilde taşınıyor. Taşıma sırasındaki hasarlar geçmişte kaldı. İki robot hareket halindeyken üçüncü ünite de şarj olur.

İletişim sadece makina ve AMR arasında değil AMR ile çalışan arasında da olur. Güvenlik nedenlerinden dolayı kalkışlar önceden anons edilir ve çalışanlar geçerli durum hakkında bilgilendirilir. Tüm engeller robot tarafından ışık hızıyla tespit edilebilir ve alternatif rotalar kullanılarak engellenebilir. Birkaç AMR'nin koordinasyonu da (ör. şarj yönetimi) otonom olarak yapılır.

GELECEĞİN FABRİKASININ BAŞLANGICI OLARAK ROBOTLAR

AMR destekli şekilde manuel taşımadan otomatik süreçlere geçiş, Philips gibi Endüstri 4.0'a doğru ilerleyen çok sayıda şirket için iyi bir giriş noktasıdır. Bunun nedenlerinden biri, bu süreçle tanışmalarının kolayca anlaşılabilir ve somut bir yöntemle olabilmesidir. Ürün Yöneticisi Sigh şöyle diyor: "MES sistemleri harikadır, mükemmel grafikler gibi avantajlar sunar. Ancak bir AMR'yi kişiselleştirmek çok daha kolay, bu nedenle cihazlarımızın kendi adları var". Bir OMRON LD mobil robot üç saat içinde üretim ortamına entegre olabilir.

Otomatik tedarik sayesinde montaj hatlarındaki OEE değerlerinde görülen yüzde 3 iyileşmeye ek olarak Philips proje ekibi başka olumlu etkiler de tespit etti. Devamlı malzeme taşıma işlemi sayesinde şirket, 500 konteyner tasarrufu yapmış oluyor. Devam eden iş (WIP) yaklaşımı geçmişte birkaç gün sürseydi otomatik sürekli malzeme tedariki sayesinde bu süre birkaç saate indirilebilirdi.

Seufzer şu şekilde yorumladı:

"Bu, finansal olarak değerlendirmesi zor olan büyük bir avantaj ancak yine de harika bir iyileşme. Artık tozlanmıyor, ayrıca kaliteyle ilgili sorunlar olması durumunda güvenilir bir değerlendirme garanti ediliyor." AMR'ler, spesifikasyonları karşılamayan ürünleri anında geri gönderiyor.

GÜN GEÇTİKÇE DAHA AKILLI HALE GELMELİ

Bir sonraki adımda AMR'ler, OMRON iş ortaklarıyla iş birliği çerçevesinde üretim sürecine etkin şekilde entegre olacak. Mobil robotlar, taşıma fonksiyonlarına ek olarak sistemlerin bağımsız aktifleşmesi, süreç adımlarının tamamlanması ve siparişlerin QR kodu üzerinden verilmesi görevlerini de yüklenebilecek. SAP sisteminde tamamen otomatik sipariş işlemi de planlanıyor. AMR, makineyle bağımsız olarak iletişim kurabiliyor.

AMR'ler şu anda Klagenfurt'taki Philips tesisinde temizleme makinesini çalıştırıyor ve kesim parçalarında kir ve aşınma tozlarını engelliyor. Gelecekte MES sistemi ve AMR'lerin kombinasyonu da planlanıyor. Böylece örneğin bir malzemenin tedariki ağır ilerliyorsa bu durum önceden bildirilebilecek. Bu sayede malzeme tedariki sistemler tarafından kontrol edilecek.

OMRON Endüstriyel Otomasyon'da Robotlardan Sorumlu İş Geliştirme Müdürü Jürgen Holzapfel-Epstein şu sonucu çıkardı:

"Philips Avusturya'da otonom mobil robotların kullanımı, sayısallaştırmanın ve otomasyonun adım adım ancak yine de geleceğin fabrikasında bir bütün olarak nasıl geliştirilebileceğini gösteren önemli bir örnek. Philips, OMRON ve EM Technologies arasındaki iş birliği son derece kolay şekilde elde edildi. Ayrıca her konuda ortak paydada buluşabiliyoruz ki bu, böyle projelerin başarısında fazlasıyla önemlidir."